【壓縮機網】空氣壓縮機作為一種便利、無污染、可重復使用的動力能源,被廣泛的在工業制造、醫療保障、建筑等行業使用,并作為其產業的心臟設備,為整個工藝流程的氣體輸送、處理及加工提供必不可少的動力和工作壓力。壓縮空氣作為動力可以驅動各種風動機械和風動工具,以及控制各種儀表和自動化裝置等,也可作為機動車的動力及剎車的氣動動力,還可用于化工工業流程中氣體輸送和能量回收。壓縮空氣可以制取氮氣、氧氣等作為醫療保障醫療使用氣體,作為氣浮動壓馬達動力,為水泥行業輸送物料,為激光切割提供保護……那么,空氣壓縮機(以下簡稱為空壓機)選用依據哪些條件呢?

1、空壓機選用的依據

由于空壓機的用途和現場安裝條件等不同,所以在根據企業工藝工況的技術參數、結構、性能以及空壓站站點的條件、位置選擇空壓機時,首先必須掌握企業工藝、工況流程的特點以及對空壓機的要求;其次必須掌握空壓機的各種特點及適用范圍。在滿足工藝要求的條件下,根據如下要求來選擇空壓機:

(1)工藝介質對空壓機壓縮空氣品質的要求;

(2)空壓機的排氣量;

(3)空壓機的進、排氣壓力和溫度;

(4)空壓機的適用性和可靠性;

(5)采購空壓機的預算價和安裝費;

(6)對空壓機的動力及能源消耗和效率要求;

(7)空壓機的年檢修維修費;

(8)對空壓機安裝重量和空間限制要求;

(9)空壓機的停機、檢修(維修)周期;

(10)空壓機的安裝及搬遷移動的便利性要求;

(11)空壓機的操作及信息化、智能化適用性要求;

(12)空壓機安全及相關政策手續辦理要求等;

(13)空壓機不同廠家品牌影響力及市場占有量、用戶使用口碑等方面的要求。

在對空壓機的選擇過程中,如果有幾種類型的空壓機同時都能滿足上述工藝要求時,則須考慮現場的某些條件,如水、電的供應和油氣成分等。然后,再進一步對各種空壓機作選型比較后最終確定。

空壓機的選型工作流程可以歸納為兩個方面的內容。一是空壓機的技術參數的選擇,即選型計算,包括考核技術參數對工藝流程的適應性和技術參數本身的先進性;二是空壓機結構性能的選擇,包括空壓機的結構形式、使用性能以及變工況適應性等方面的選擇比較。前者將決定空壓機在流程中的適用性,而后者則影響空壓機在流程中的經濟性。對于使用單位來說,既適用又經濟、自然是首選的空壓機,故上述兩個方面的工作必須同時進行。

判斷空壓機對流程實際工況的適用性,主要是根據流程的工藝參數對空壓機進行工藝計算,然后把計算結果所得到的數據與空壓機廠商提供的樣本數據參數進行對照、比較,再根據空壓機的技術參數、適用性、生產特點和現場條件等具體要求,對可供選擇的各種空壓機的結構、性能、使用性能等方面進行比較。

2、空壓機的使用性能

空壓機的使用性能包括了上述條件中的燃料或動力消耗、工作效率、運轉率和檢修周期、對工作環境要求以及操作的簡易程度等,這些都將直接影響客戶選用。另外,空壓機的選擇方案還將考慮空壓機所在廠房的結構、壓縮空氣的配管方案等投資費用。在對空壓機的技術參數選擇的基礎上,對空壓機結構性能的選擇,必須在技術參數選擇之后進行。在空壓機購置結構方面需要考慮空壓機的品質要求及后處理等配套的一系列選型問題,如:單臺空壓機、管道過濾器、儲氣罐、冷干機及吸附式干燥機、閥門等。而這些選擇工作,不但和空壓機本身的特點有關,常常還取決于使用廠(站)的規模、方案、環境條件、操作維修技術狀況等因素,甚至和使用單位的使用習慣和偏好也有關系。也就是說,空壓機結構性能及配套的后處理附屬設備的選擇,不但有技術考核方面的工作,而且更多的是屬于全廠(全站)經濟核算方面的內容,是一項變化多且比較復雜的工作。因此,對于空壓機結構性能及配套后處理及附屬設備的選擇,這里只能綜合常用的工藝流程對空壓機給出普遍的要求,并指出各項要求的實際意義,根據經驗提出各類空壓機的適用范圍,具體選擇時,選出其中最為理想的機組。

3、空壓機的適用范圍

空壓機的主要類型有:活塞式、螺桿式和離心式,軸流式和隔膜式空壓機主要用于某些特殊場合。

(1)活塞式壓縮機

活塞式壓縮機用于進氣量為300m3/min或18000m3/h以下,特別適用于小流量、高壓力的場合。通常每級最大壓縮比為3:1或4:1。高的壓縮比會引起容積效率和機械效率的下降,以及較大的機械應力。壓縮機的排氣溫度也限制了壓縮比的提高,由于機械性能的原因,通常限制溫度在176.6℃以下。由于被壓縮空氣性質的影響,還可能特別要求限制排氣溫度。

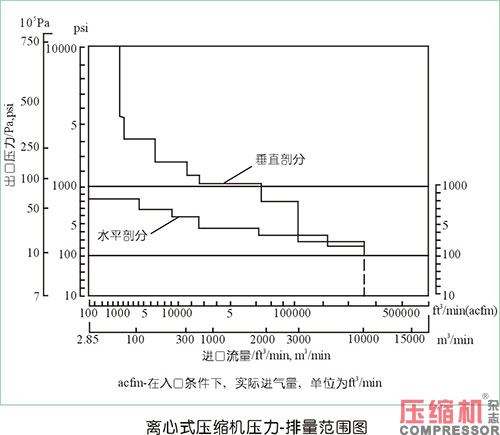

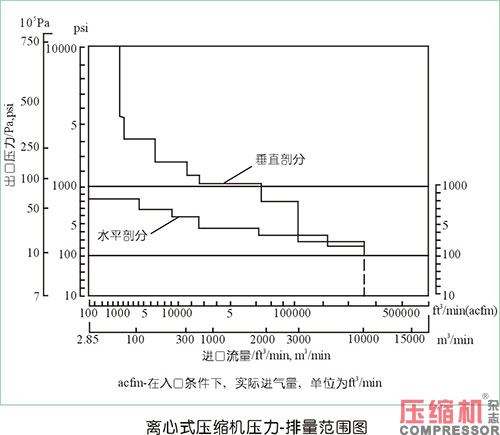

(2)離心式壓縮機和軸流式壓縮機

離心式壓縮機用于進氣流量約為14.6~6660m3/min或876.0~399600m3/h;軸流式壓縮機用于進氣流量約為1500m3/min或90000m3/h以上工況。工作原理是氣體進入離心式壓縮機的葉輪后,在葉輪葉片的作用下,一邊跟著葉輪高速旋轉,一邊在旋轉離心力的作用下向葉輪出口流動,并受到葉輪的擴壓作用。其壓力能和動能均得到提高,氣體進入擴能器后,動能又進一步轉化為壓力能。氣體再通過彎道、回流器流入下一級葉輪進一步壓縮,使氣體的壓力和速度升高,從而使氣體壓力達到工藝所要求的工作壓力。

(3)螺桿式壓縮機

螺桿式壓縮機分為無油和噴油螺桿式壓縮機。就工作原理而言,螺桿式壓縮機與活塞式壓縮機一樣,同屬于容積型壓縮機械;就其運行形式而言,壓縮機的轉子與動力型機械一樣,作高速旋轉運動。所以螺桿式壓縮機兼有二者的特點。噴油螺桿式壓縮機最高排氣壓力可達5MPa。

4、空壓機的選用

在滿足工藝要求的前提下,對空壓機作選型比較時,一般參考以下原則。

(1)高壓和超高壓時,一般選擇采用活塞式壓縮機。但是隨著工業裝置向大型化發展,壓縮機的排氣量越來越大,采用離心式壓縮機優勢會增加。

(2)離心式壓縮機具有輸氣量大而連續,運轉平穩,機組外形尺寸小,質量輕,占地面積小,設備的易損部件少,使用期限長,維修工作量小等優點。對于氣量較大,且氣量波動幅度不大,排氣壓力為中、低壓的情況宜選用離心式壓縮機。當流量小時,相應的離心式壓縮機的葉輪窄,加工制造困難,工作情況不穩定,特別是多級壓縮的情況下,由于氣體被壓縮,后幾級葉輪的流量更小。因此,離心式壓縮機的最小流量受到限制。

(3)由于速度型壓縮機是先使氣體得到動能,然后再把動能轉化為壓力能。因此,要得到壓縮比,必須提高壓縮機的轉速,但這樣摩擦損耗會增加。

(4)當流量較小時,應選用活塞式壓縮機或螺桿式壓縮機。

(5)噴油螺桿式壓縮機由于兼有活塞式和離心式壓縮機的許多優點,可調范圍寬,操作平穩,螺桿轉子加工制造簡單,易損件少,在工業及各行業被廣泛的使用。

(6)活塞式壓縮機采用多臺安裝形式,一般為3-4臺,稱為活塞式壓縮機組。為了得到更高的排氣壓力,通常采用多級壓縮,級間冷卻的方式,使得排氣壓力可達98MPa。目前國內產品質量還不過硬,當選用國內外機組時考慮到對機組可靠性的要求,有時也考慮設備用機組。

空壓機是價格比較昂貴的設備,特別是離心式壓縮機使用期限長,運轉可靠,設備備用在經濟上是不合理的。此外,選用一臺大的離心式壓縮機比兩臺小的更經濟,兩臺50%能力的小離心式壓縮機比一臺100%能力的大壓縮機貴30%-50%,而且兩臺壓縮機并機操作也比較困難,因此在大用氣量的單位應采用一臺大的而不是兩臺小的設備。

來源:本站原創

【壓縮機網】空氣壓縮機作為一種便利、無污染、可重復使用的動力能源,被廣泛的在工業制造、醫療保障、建筑等行業使用,并作為其產業的心臟設備,為整個工藝流程的氣體輸送、處理及加工提供必不可少的動力和工作壓力。壓縮空氣作為動力可以驅動各種風動機械和風動工具,以及控制各種儀表和自動化裝置等,也可作為機動車的動力及剎車的氣動動力,還可用于化工工業流程中氣體輸送和能量回收。壓縮空氣可以制取氮氣、氧氣等作為醫療保障醫療使用氣體,作為氣浮動壓馬達動力,為水泥行業輸送物料,為激光切割提供保護……那么,空氣壓縮機(以下簡稱為空壓機)選用依據哪些條件呢?

1、空壓機選用的依據

由于空壓機的用途和現場安裝條件等不同,所以在根據企業工藝工況的技術參數、結構、性能以及空壓站站點的條件、位置選擇空壓機時,首先必須掌握企業工藝、工況流程的特點以及對空壓機的要求;其次必須掌握空壓機的各種特點及適用范圍。在滿足工藝要求的條件下,根據如下要求來選擇空壓機:

(1)工藝介質對空壓機壓縮空氣品質的要求;

(2)空壓機的排氣量;

(3)空壓機的進、排氣壓力和溫度;

(4)空壓機的適用性和可靠性;

(5)采購空壓機的預算價和安裝費;

(6)對空壓機的動力及能源消耗和效率要求;

(7)空壓機的年檢修維修費;

(8)對空壓機安裝重量和空間限制要求;

(9)空壓機的停機、檢修(維修)周期;

(10)空壓機的安裝及搬遷移動的便利性要求;

(11)空壓機的操作及信息化、智能化適用性要求;

(12)空壓機安全及相關政策手續辦理要求等;

(13)空壓機不同廠家品牌影響力及市場占有量、用戶使用口碑等方面的要求。

在對空壓機的選擇過程中,如果有幾種類型的空壓機同時都能滿足上述工藝要求時,則須考慮現場的某些條件,如水、電的供應和油氣成分等。然后,再進一步對各種空壓機作選型比較后最終確定。

空壓機的選型工作流程可以歸納為兩個方面的內容。一是空壓機的技術參數的選擇,即選型計算,包括考核技術參數對工藝流程的適應性和技術參數本身的先進性;二是空壓機結構性能的選擇,包括空壓機的結構形式、使用性能以及變工況適應性等方面的選擇比較。前者將決定空壓機在流程中的適用性,而后者則影響空壓機在流程中的經濟性。對于使用單位來說,既適用又經濟、自然是首選的空壓機,故上述兩個方面的工作必須同時進行。

判斷空壓機對流程實際工況的適用性,主要是根據流程的工藝參數對空壓機進行工藝計算,然后把計算結果所得到的數據與空壓機廠商提供的樣本數據參數進行對照、比較,再根據空壓機的技術參數、適用性、生產特點和現場條件等具體要求,對可供選擇的各種空壓機的結構、性能、使用性能等方面進行比較。

2、空壓機的使用性能

空壓機的使用性能包括了上述條件中的燃料或動力消耗、工作效率、運轉率和檢修周期、對工作環境要求以及操作的簡易程度等,這些都將直接影響客戶選用。另外,空壓機的選擇方案還將考慮空壓機所在廠房的結構、壓縮空氣的配管方案等投資費用。在對空壓機的技術參數選擇的基礎上,對空壓機結構性能的選擇,必須在技術參數選擇之后進行。在空壓機購置結構方面需要考慮空壓機的品質要求及后處理等配套的一系列選型問題,如:單臺空壓機、管道過濾器、儲氣罐、冷干機及吸附式干燥機、閥門等。而這些選擇工作,不但和空壓機本身的特點有關,常常還取決于使用廠(站)的規模、方案、環境條件、操作維修技術狀況等因素,甚至和使用單位的使用習慣和偏好也有關系。也就是說,空壓機結構性能及配套的后處理附屬設備的選擇,不但有技術考核方面的工作,而且更多的是屬于全廠(全站)經濟核算方面的內容,是一項變化多且比較復雜的工作。因此,對于空壓機結構性能及配套后處理及附屬設備的選擇,這里只能綜合常用的工藝流程對空壓機給出普遍的要求,并指出各項要求的實際意義,根據經驗提出各類空壓機的適用范圍,具體選擇時,選出其中最為理想的機組。

3、空壓機的適用范圍

空壓機的主要類型有:活塞式、螺桿式和離心式,軸流式和隔膜式空壓機主要用于某些特殊場合。

(1)活塞式壓縮機

活塞式壓縮機用于進氣量為300m3/min或18000m3/h以下,特別適用于小流量、高壓力的場合。通常每級最大壓縮比為3:1或4:1。高的壓縮比會引起容積效率和機械效率的下降,以及較大的機械應力。壓縮機的排氣溫度也限制了壓縮比的提高,由于機械性能的原因,通常限制溫度在176.6℃以下。由于被壓縮空氣性質的影響,還可能特別要求限制排氣溫度。

(2)離心式壓縮機和軸流式壓縮機

離心式壓縮機用于進氣流量約為14.6~6660m3/min或876.0~399600m3/h;軸流式壓縮機用于進氣流量約為1500m3/min或90000m3/h以上工況。工作原理是氣體進入離心式壓縮機的葉輪后,在葉輪葉片的作用下,一邊跟著葉輪高速旋轉,一邊在旋轉離心力的作用下向葉輪出口流動,并受到葉輪的擴壓作用。其壓力能和動能均得到提高,氣體進入擴能器后,動能又進一步轉化為壓力能。氣體再通過彎道、回流器流入下一級葉輪進一步壓縮,使氣體的壓力和速度升高,從而使氣體壓力達到工藝所要求的工作壓力。

(3)螺桿式壓縮機

螺桿式壓縮機分為無油和噴油螺桿式壓縮機。就工作原理而言,螺桿式壓縮機與活塞式壓縮機一樣,同屬于容積型壓縮機械;就其運行形式而言,壓縮機的轉子與動力型機械一樣,作高速旋轉運動。所以螺桿式壓縮機兼有二者的特點。噴油螺桿式壓縮機最高排氣壓力可達5MPa。

4、空壓機的選用

在滿足工藝要求的前提下,對空壓機作選型比較時,一般參考以下原則。

(1)高壓和超高壓時,一般選擇采用活塞式壓縮機。但是隨著工業裝置向大型化發展,壓縮機的排氣量越來越大,采用離心式壓縮機優勢會增加。

(2)離心式壓縮機具有輸氣量大而連續,運轉平穩,機組外形尺寸小,質量輕,占地面積小,設備的易損部件少,使用期限長,維修工作量小等優點。對于氣量較大,且氣量波動幅度不大,排氣壓力為中、低壓的情況宜選用離心式壓縮機。當流量小時,相應的離心式壓縮機的葉輪窄,加工制造困難,工作情況不穩定,特別是多級壓縮的情況下,由于氣體被壓縮,后幾級葉輪的流量更小。因此,離心式壓縮機的最小流量受到限制。

(3)由于速度型壓縮機是先使氣體得到動能,然后再把動能轉化為壓力能。因此,要得到壓縮比,必須提高壓縮機的轉速,但這樣摩擦損耗會增加。

(4)當流量較小時,應選用活塞式壓縮機或螺桿式壓縮機。

(5)噴油螺桿式壓縮機由于兼有活塞式和離心式壓縮機的許多優點,可調范圍寬,操作平穩,螺桿轉子加工制造簡單,易損件少,在工業及各行業被廣泛的使用。

(6)活塞式壓縮機采用多臺安裝形式,一般為3-4臺,稱為活塞式壓縮機組。為了得到更高的排氣壓力,通常采用多級壓縮,級間冷卻的方式,使得排氣壓力可達98MPa。目前國內產品質量還不過硬,當選用國內外機組時考慮到對機組可靠性的要求,有時也考慮設備用機組。

空壓機是價格比較昂貴的設備,特別是離心式壓縮機使用期限長,運轉可靠,設備備用在經濟上是不合理的。此外,選用一臺大的離心式壓縮機比兩臺小的更經濟,兩臺50%能力的小離心式壓縮機比一臺100%能力的大壓縮機貴30%-50%,而且兩臺壓縮機并機操作也比較困難,因此在大用氣量的單位應采用一臺大的而不是兩臺小的設備。

來源:本站原創

網友評論

條評論

最新評論