【壓縮機網】在工廠里,空氣壓縮機(簡稱空壓機)是不可或缺的重要設備,它負責為各種生產流程提供穩定的壓縮空氣。然而,在空壓機運行過程中,會產生大量的熱能,這些熱能如果不加以回收利用,不僅會造成能源浪費,還可能影響空壓機的運行效率和使用壽命。幸運的是,現在有一種名為“空壓機余熱回收”的技術,可以有效地解決這些問題。

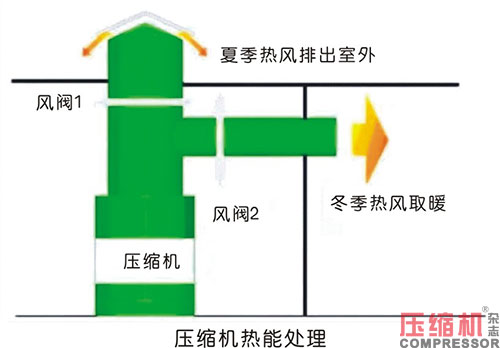

以噴油螺桿空氣壓縮機為例,它在運行過程中,將電能轉換為機械能,機械能壓縮空氣,空氣受到強烈的高壓壓縮,溫度驟升,與此同時,機械螺桿的高速旋轉也摩擦發熱。高溫壓縮空氣散熱和摩擦所產生的熱量通過空壓機的混合油/氣蒸汽排出空壓機體。這部分高溫油/氣氣流的熱量相當于空壓機輸入功率的3/4,它的溫度通常在80℃(冬季)至100℃(夏秋季),為了達到機器運行溫度的要求,這些熱能都在壓縮空氣進入管路系統之前被排往大氣中,即借由空壓機的散熱系統來達到機器運行的溫度要求,否則機器會停止運轉。

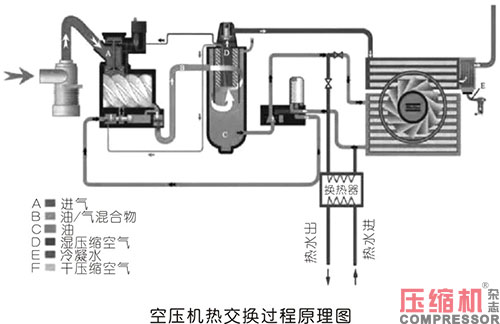

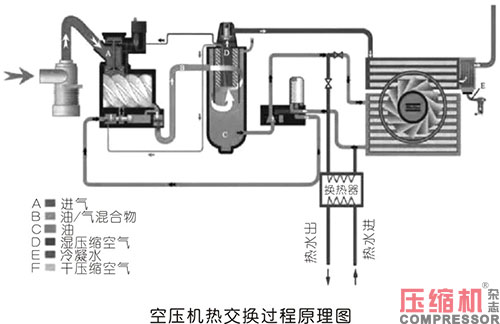

從冷卻的角度看,在空氣壓縮機的運行過程中,大氣中的空氣被吸入并與機油一同在轉子內被壓縮,這個過程會產生高溫的壓縮油氣混合物。隨后,這些高溫油氣混合物進入油氣分離器,其中氣體和油被分離。壓縮氣體經過后冷卻器的冷卻處理后,通過管道輸送到各個需要壓縮空氣的點位。

與此同時,高溫的潤滑油則進入熱交換器,與冷水進行熱交換。這一步驟使得高溫的潤滑油得以冷卻,之后再次循環進入壓縮機的螺桿部分。如果潤滑油的溫度仍然過高,系統會將其引入空壓機的原油冷卻器進行進一步冷卻,確保油溫達到適宜的工作狀態后再重新進入空壓機。

熱回收系統的引入,不僅不影響空壓機的原有性能,還能顯著降低空壓機的整體溫度,從而提高其產氣量。這是因為溫度與產氣量之間存在反比關系:當空氣排出溫度每上升1℃,產氣量就會相應下降0.05%;若溫度上升10℃,產氣量則可能下降0.5%。因此,通過降低溫度,熱回收系統實際上提高了空壓機的產氣效率。

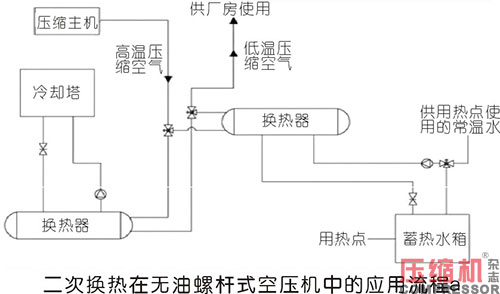

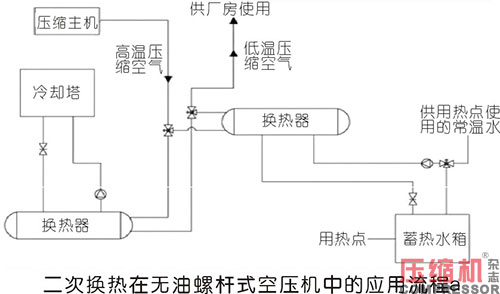

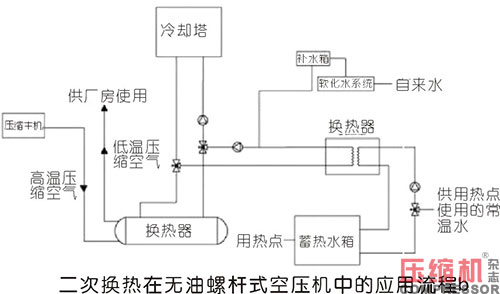

二次換熱在無油螺桿式空壓機中的應用

影響無油螺桿空壓機余熱回收的主要因素有:無油螺桿空壓機排氣溫度、潤滑油溫度以及排氣量等,熱回收系統回收的熱量主要來源于高溫壓縮空氣。具體改造過程是在不改變空壓機原有工作狀態的前提下,將之前通過冷卻塔的冷卻系統換成余熱回收系統,通過余熱回收系統對高溫油氣進行冷卻,把得到的熱水供用熱點使用。

由于無油螺桿空壓機一次換熱余熱回收系統結垢十分嚴重,所以無油螺桿空壓機余熱回收系統更多的是采用二次換熱余熱回收系統。

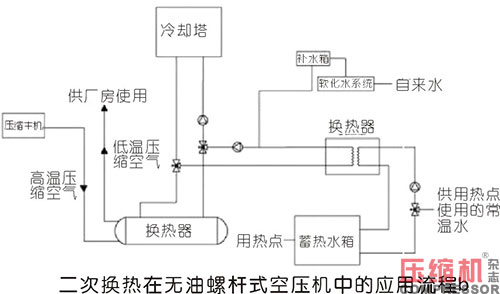

無油螺桿空壓機二次換熱余熱回收系統是在無油螺桿空壓機一次換熱余熱回收系統的基礎上加入軟化水循環系統。由此,高溫壓縮空氣和軟化水換熱,在換熱溫差較大的情況下,運行過程中也不會出現結垢嚴重的現象。這樣可以得到更高溫度的軟化熱水,能夠提高整體的熱回收換熱效率。

空壓機余熱回收的效益

空壓機余熱利用系統在工廠中,特別是在紡織、化纖等耗氣量大的行業中,展現出了極顯著的應用價值。該系統通過回收空壓機在運行過程中產生的余熱,可為整個廠區提供充足的熱水供應,滿足工人淋浴等日常用熱需求。在實施這一系統時,需要增加熱能回收機組,并對原有的用熱系統進行相應的改造。這種熱量間接回收利用系統不僅提高了能源的利用效率,而且具有顯著的經濟效益。

以一臺200kW的空壓機為例,在80%負載、24小時運行的工況下,通過余熱回收系統,其產生的熱量足以滿足約400人洗浴或供暖1000-1800平方米的空間。每年可替代的能源費用相當可觀。

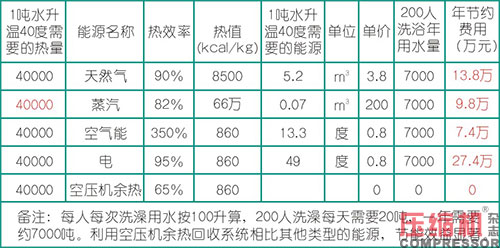

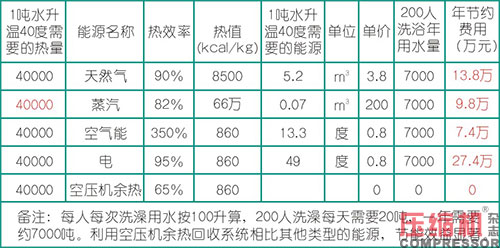

再以200人的企業員工洗浴用水,做出空壓機余熱利用與各種能源年成本投入對比。

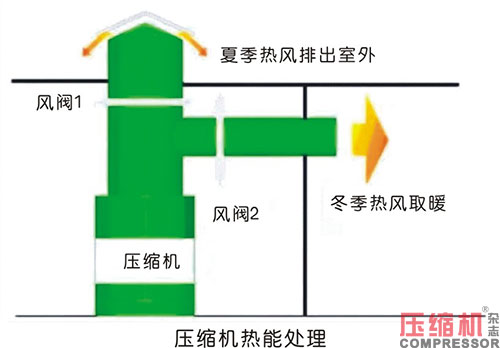

總體來說,空壓機余熱利用系統的優勢在于其零運營成本、高安全性、延長設備壽命、降低機房溫度、改善運行狀況以及節約電量等方面。由于系統不消耗額外能源,僅需水泵耗電即可生產熱水,因此具有極低的運營成本。同時,系統采用不銹鋼材質,摩擦系數低,對油路阻力小,且水和油不直接接觸,保證了系統的安全性和可靠性。此外,余熱回收系統能夠降低空壓機的工作溫度,減少故障發生,延長設備的使用壽命,降低維修成本。同時,機房溫度的降低也使得空壓機的運行更加穩定,產氣量得以增加。最后,通過余熱回收系統,可以減少風扇的啟動時間和頻率,進一步節約電量。

然而,需要注意的是,余熱系統的配置涉及空壓機內部管道的改造。為確保系統的穩定性和安全性,余熱回收機組一般應由空壓機的供應商進行成套配置或改造。私自改造可能引發空壓機保修糾紛,因此在選擇和應用空壓機余熱利用系統時,應充分考慮供應商的專業能力和技術支持水平。

來源:本站原創

【壓縮機網】在工廠里,空氣壓縮機(簡稱空壓機)是不可或缺的重要設備,它負責為各種生產流程提供穩定的壓縮空氣。然而,在空壓機運行過程中,會產生大量的熱能,這些熱能如果不加以回收利用,不僅會造成能源浪費,還可能影響空壓機的運行效率和使用壽命。幸運的是,現在有一種名為“空壓機余熱回收”的技術,可以有效地解決這些問題。

以噴油螺桿空氣壓縮機為例,它在運行過程中,將電能轉換為機械能,機械能壓縮空氣,空氣受到強烈的高壓壓縮,溫度驟升,與此同時,機械螺桿的高速旋轉也摩擦發熱。高溫壓縮空氣散熱和摩擦所產生的熱量通過空壓機的混合油/氣蒸汽排出空壓機體。這部分高溫油/氣氣流的熱量相當于空壓機輸入功率的3/4,它的溫度通常在80℃(冬季)至100℃(夏秋季),為了達到機器運行溫度的要求,這些熱能都在壓縮空氣進入管路系統之前被排往大氣中,即借由空壓機的散熱系統來達到機器運行的溫度要求,否則機器會停止運轉。

從冷卻的角度看,在空氣壓縮機的運行過程中,大氣中的空氣被吸入并與機油一同在轉子內被壓縮,這個過程會產生高溫的壓縮油氣混合物。隨后,這些高溫油氣混合物進入油氣分離器,其中氣體和油被分離。壓縮氣體經過后冷卻器的冷卻處理后,通過管道輸送到各個需要壓縮空氣的點位。

與此同時,高溫的潤滑油則進入熱交換器,與冷水進行熱交換。這一步驟使得高溫的潤滑油得以冷卻,之后再次循環進入壓縮機的螺桿部分。如果潤滑油的溫度仍然過高,系統會將其引入空壓機的原油冷卻器進行進一步冷卻,確保油溫達到適宜的工作狀態后再重新進入空壓機。

熱回收系統的引入,不僅不影響空壓機的原有性能,還能顯著降低空壓機的整體溫度,從而提高其產氣量。這是因為溫度與產氣量之間存在反比關系:當空氣排出溫度每上升1℃,產氣量就會相應下降0.05%;若溫度上升10℃,產氣量則可能下降0.5%。因此,通過降低溫度,熱回收系統實際上提高了空壓機的產氣效率。

二次換熱在無油螺桿式空壓機中的應用

影響無油螺桿空壓機余熱回收的主要因素有:無油螺桿空壓機排氣溫度、潤滑油溫度以及排氣量等,熱回收系統回收的熱量主要來源于高溫壓縮空氣。具體改造過程是在不改變空壓機原有工作狀態的前提下,將之前通過冷卻塔的冷卻系統換成余熱回收系統,通過余熱回收系統對高溫油氣進行冷卻,把得到的熱水供用熱點使用。

由于無油螺桿空壓機一次換熱余熱回收系統結垢十分嚴重,所以無油螺桿空壓機余熱回收系統更多的是采用二次換熱余熱回收系統。

無油螺桿空壓機二次換熱余熱回收系統是在無油螺桿空壓機一次換熱余熱回收系統的基礎上加入軟化水循環系統。由此,高溫壓縮空氣和軟化水換熱,在換熱溫差較大的情況下,運行過程中也不會出現結垢嚴重的現象。這樣可以得到更高溫度的軟化熱水,能夠提高整體的熱回收換熱效率。

空壓機余熱回收的效益

空壓機余熱利用系統在工廠中,特別是在紡織、化纖等耗氣量大的行業中,展現出了極顯著的應用價值。該系統通過回收空壓機在運行過程中產生的余熱,可為整個廠區提供充足的熱水供應,滿足工人淋浴等日常用熱需求。在實施這一系統時,需要增加熱能回收機組,并對原有的用熱系統進行相應的改造。這種熱量間接回收利用系統不僅提高了能源的利用效率,而且具有顯著的經濟效益。

以一臺200kW的空壓機為例,在80%負載、24小時運行的工況下,通過余熱回收系統,其產生的熱量足以滿足約400人洗浴或供暖1000-1800平方米的空間。每年可替代的能源費用相當可觀。

再以200人的企業員工洗浴用水,做出空壓機余熱利用與各種能源年成本投入對比。

總體來說,空壓機余熱利用系統的優勢在于其零運營成本、高安全性、延長設備壽命、降低機房溫度、改善運行狀況以及節約電量等方面。由于系統不消耗額外能源,僅需水泵耗電即可生產熱水,因此具有極低的運營成本。同時,系統采用不銹鋼材質,摩擦系數低,對油路阻力小,且水和油不直接接觸,保證了系統的安全性和可靠性。此外,余熱回收系統能夠降低空壓機的工作溫度,減少故障發生,延長設備的使用壽命,降低維修成本。同時,機房溫度的降低也使得空壓機的運行更加穩定,產氣量得以增加。最后,通過余熱回收系統,可以減少風扇的啟動時間和頻率,進一步節約電量。

然而,需要注意的是,余熱系統的配置涉及空壓機內部管道的改造。為確保系統的穩定性和安全性,余熱回收機組一般應由空壓機的供應商進行成套配置或改造。私自改造可能引發空壓機保修糾紛,因此在選擇和應用空壓機余熱利用系統時,應充分考慮供應商的專業能力和技術支持水平。

來源:本站原創

網友評論

條評論

最新評論