【壓縮機網】空壓機在運行過程中,會產生油余熱與氣余熱,從原理上來說,若這兩種熱都能回收起來,那么節能效益會大大提升。

為保證空壓機潤滑油三大功能正常發揮,空壓機運行工作溫度有一合理、最佳溫度范圍:60℃~85℃。如果空壓機工作超過85℃,則空壓機機油有老化、結焦趨向,潤滑效果降低,密封效果變差,從而導致空壓機故障,影響空壓機正常運行。另外,多數空壓機制造廠家出廠機組設定風扇運轉溫度為85℃啟動,75℃停止。螺桿空壓機的產氣量會隨著機組運行溫度的升高而降低。在實際使用中,空壓機的機械效率不會穩定在80℃標定的產氣量上工作。溫度每上升1℃,產氣量就下降0.5%,溫度升高10℃,產氣量就下降5%。一般風冷散熱的空壓機都在88~96℃間運行,其降幅都在4—8%,夏天更甚。

在空壓機的壓縮過程中,主要依靠設備的主軸運轉,帶動壓縮過程進行。由于主軸在運轉過程中,與軸瓦產生摩擦,導致主軸溫度升高。升高的溫度,對運行中的設備危害很大,這部分熱量就要依靠潤滑油在對運轉部件潤滑過程中,將熱量帶走。帶走的熱量,最后傳遞給潤滑油,使潤滑油溫度升高。因此,如果進行熱能利用改造,使空壓機組排氣運行溫度和油溫均控制在最佳溫度范圍以內,降低螺桿空壓機散熱風扇運轉時間,就可以節約大量電能,同時更好的保證出氣量。

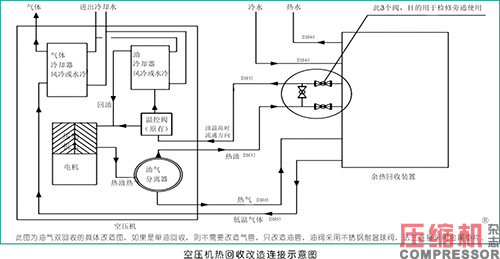

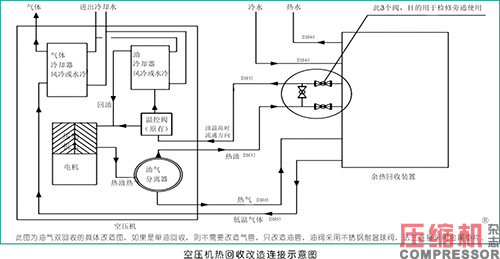

從2006年開始已有空壓機進行余熱回收,并用于生活用熱水的案例。在此之前,空壓機的這些熱量都被當作廢熱排放到空氣中。為了保證空壓機的平穩運行,防止工作時油溫過高,還需要通過換熱器讓空壓機運行時保持在一個相對恒定的溫度范圍內。在一升一降當中,結合工廠的生活用熱水的需求,余熱回收技術在2008年開始普及。

從2006年到現在,隨著工廠對用熱需求的升級,國內的空壓機余熱回收技術也逐步成熟。這些技術有些還在使用,而更多的用戶選擇了回收效率更高,節能效果更好,回收熱量更穩定,使用壽命更可靠的空壓機余熱回收技術。空壓機余熱回收是一種非常環保高效的節能裝置,對空壓機自身沒有任何不良影響,相反能有效降低空壓機運行溫度,使空壓機保持在良好的工作溫度下,提高空壓機效率,同時使原本的散熱風扇停轉,節省電能。作為一種新型的高效節能設備,空壓機余熱回收設備完全通過空壓機產生的熱量制取熱水,沒有后續能源消耗,其高效、節能、環保、經濟實用型已經成為各企業首選。

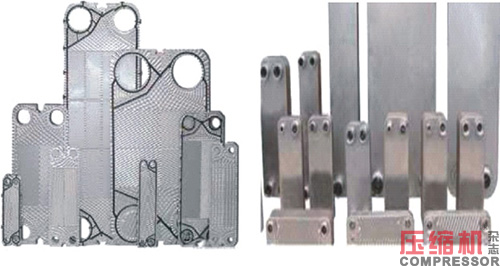

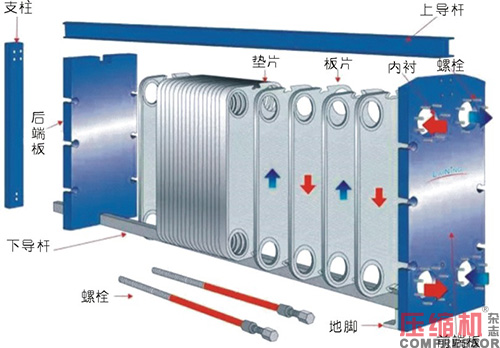

板式空壓機余熱回收

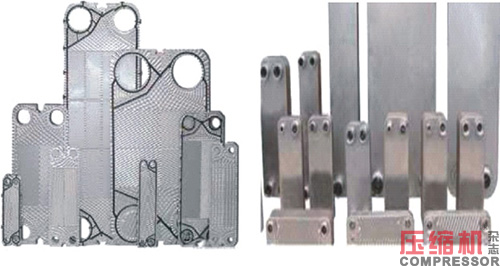

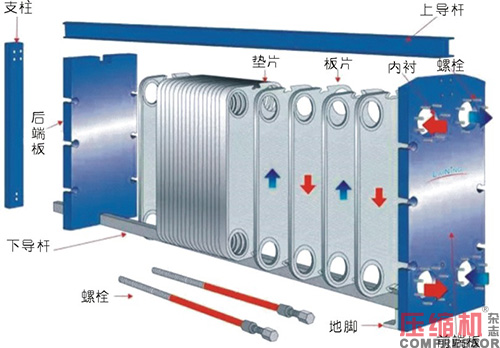

在空壓機余熱回收領域中,板式空壓機余熱回收。是行業普及率最高,應用最廣的空壓機余熱回收技術。其主要原理是利用換熱器來回收空壓機里的油余熱與氣余熱。在空壓機余熱回收中,板式換熱器的使用占比最大。原因在于制造工藝簡單、生產周期短、成本低、價錢便宜,所以很多項目首選板式換熱器。

板式余熱回收的優點:

1)傳熱效率高:不銹鋼壁薄換熱效率高;

2)占地面積小:板式換熱器結構緊湊;

3)重量輕:板式換熱器的板片厚度僅為0.4~0.8mm;

4)價格低:板式換熱器價格便宜。

但由于板式余熱回收設備受其本身結構的影響,也存在以下缺點:

1)密封性較差,易漏泄,需常更換墊圈;

2)使用壓力受一定限制,一般不超過1MPa;

3)使用溫度受墊圈材料耐溫性能的限制;

4)易堵塞,不適用于含懸浮物的流體;

5)流體阻力相比管式大。

其主要原因是硬化水經高溫油介質加熱生溫,易產生水垢。而板式換熱器流道縫隙很窄,若出現水垢極容易堵塞,導致換熱器效率下降。

介于這種情況,市場上又出了管式換熱器。

管式換熱器及其特點

纏繞管式換熱器是一種新型的熱交換器,其結構不同于目前在工業行業中廣泛使用的管殼式換熱器。該換熱器的換熱管呈螺旋繞制狀,且纏繞多層。每一層與前一層之間逐次通過定距板保持一定的距離,層間纏繞方向相反。由于換熱器在殼體內的長度可以加長,從而縮短了換熱器的外殼尺寸,使傳熱效率提高。

1895年林德公司首次開發了纏繞管式換熱器,當時只是被用來作工業規模的空氣液化設備。不久,英國漢浦森又設計并制造出來蛇管形螺旋繞管式換熱器。所以,纏繞管式換熱器也稱Linde Hampson換熱器。林德的纏繞管式換熱器由兩個同心管纏繞成蛇形管,高壓空氣通入內管而冷的低壓空氣成逆流流經內外管之間的縫隙。漢浦森采用的換熱器由許多管子組成,這些管子從內向外來回螺旋纏繞,形成盤管疊落在中心圓筒上。

纏繞管式換熱器從首次設計、制造到現在,在繞管形式上已先后出現了很多形式各異的新型繞管式換熱器,但是主體結構都是大同小異。

相對于板式換熱器,管式換熱器有一些不可比擬的優勢:適用溫度范圍廣、適應熱沖擊、熱應力自身消除、緊湊度高,由于自身的特殊構造,使得流場充分發展,不存在流動死區,尤其特別的是通過設置多股管程(殼程單股),能夠在一臺設備內滿足多股流體的同時換熱。因此,管式換熱器是一款高效緊湊的換熱器,結構形式復雜,盡管造價更高,但是其具有很多優點:

1.精準的換熱管間距。不銹鋼管材因為其材質而導致了在彎曲或者纏繞的時候很難具有塑性,為了實現所有換熱管的間距都是統一的,這就要求在生產加工時需要完備的技術和豐富的經驗,而正是原裝進口的高精度設備和頂尖的工藝為機械的生產提供了良好的基礎。

2.合理的管層數量以及層間距。在換熱時,每層相對的管徑都在發生著變化,角度又要保持一致,要保證每根換熱管的長度基本相同確實是很難做到的。而設計師設計出了每層換熱管不同數量,以及合理的層間距就完美地攻克了這一難題,同時也解決了復雜換熱條件下的流道要求。

3.焊接流程。在設備生產的過程當中,采用全自動化的機器人焊接,以保證所有焊點尤其是在管板焊上標準統一,安全性能極高。

4.適用范圍廣、結構緊湊,單位容積具有較大的傳熱面積。管徑8~12mm的傳熱管,每立方米容積的傳熱面積可達100-170 平方米。

5.不存在流動死角,單臺設備可同時進行多種介質的傳熱,對氣路換熱阻礙性小,不易結垢。

6.采用全自動化的機器人焊接保證管內的操作壓力高,目前最高操作壓力可達20多MPa。

7.傳熱管的熱膨脹可自行進行補償。

8.換熱器容易實現大型化發展,適用于無油空壓機、離心機氣路換熱。

9.雜質沉積幾率低、結垢傾向低、使用壽命長

綜上所述,隨著空壓機余熱回收技術的不斷進步,管式空壓機余熱回收相比板式余熱回收易泄露、易堵塞情況,有了很好的改善。相信其將為空壓機運行保駕護航貢獻更多力量,也會為用戶創造更多效益。

來源:本站原創

【壓縮機網】空壓機在運行過程中,會產生油余熱與氣余熱,從原理上來說,若這兩種熱都能回收起來,那么節能效益會大大提升。

為保證空壓機潤滑油三大功能正常發揮,空壓機運行工作溫度有一合理、最佳溫度范圍:60℃~85℃。如果空壓機工作超過85℃,則空壓機機油有老化、結焦趨向,潤滑效果降低,密封效果變差,從而導致空壓機故障,影響空壓機正常運行。另外,多數空壓機制造廠家出廠機組設定風扇運轉溫度為85℃啟動,75℃停止。螺桿空壓機的產氣量會隨著機組運行溫度的升高而降低。在實際使用中,空壓機的機械效率不會穩定在80℃標定的產氣量上工作。溫度每上升1℃,產氣量就下降0.5%,溫度升高10℃,產氣量就下降5%。一般風冷散熱的空壓機都在88~96℃間運行,其降幅都在4—8%,夏天更甚。

在空壓機的壓縮過程中,主要依靠設備的主軸運轉,帶動壓縮過程進行。由于主軸在運轉過程中,與軸瓦產生摩擦,導致主軸溫度升高。升高的溫度,對運行中的設備危害很大,這部分熱量就要依靠潤滑油在對運轉部件潤滑過程中,將熱量帶走。帶走的熱量,最后傳遞給潤滑油,使潤滑油溫度升高。因此,如果進行熱能利用改造,使空壓機組排氣運行溫度和油溫均控制在最佳溫度范圍以內,降低螺桿空壓機散熱風扇運轉時間,就可以節約大量電能,同時更好的保證出氣量。

從2006年開始已有空壓機進行余熱回收,并用于生活用熱水的案例。在此之前,空壓機的這些熱量都被當作廢熱排放到空氣中。為了保證空壓機的平穩運行,防止工作時油溫過高,還需要通過換熱器讓空壓機運行時保持在一個相對恒定的溫度范圍內。在一升一降當中,結合工廠的生活用熱水的需求,余熱回收技術在2008年開始普及。

從2006年到現在,隨著工廠對用熱需求的升級,國內的空壓機余熱回收技術也逐步成熟。這些技術有些還在使用,而更多的用戶選擇了回收效率更高,節能效果更好,回收熱量更穩定,使用壽命更可靠的空壓機余熱回收技術。空壓機余熱回收是一種非常環保高效的節能裝置,對空壓機自身沒有任何不良影響,相反能有效降低空壓機運行溫度,使空壓機保持在良好的工作溫度下,提高空壓機效率,同時使原本的散熱風扇停轉,節省電能。作為一種新型的高效節能設備,空壓機余熱回收設備完全通過空壓機產生的熱量制取熱水,沒有后續能源消耗,其高效、節能、環保、經濟實用型已經成為各企業首選。

板式空壓機余熱回收

在空壓機余熱回收領域中,板式空壓機余熱回收。是行業普及率最高,應用最廣的空壓機余熱回收技術。其主要原理是利用換熱器來回收空壓機里的油余熱與氣余熱。在空壓機余熱回收中,板式換熱器的使用占比最大。原因在于制造工藝簡單、生產周期短、成本低、價錢便宜,所以很多項目首選板式換熱器。

板式余熱回收的優點:

1)傳熱效率高:不銹鋼壁薄換熱效率高;

2)占地面積小:板式換熱器結構緊湊;

3)重量輕:板式換熱器的板片厚度僅為0.4~0.8mm;

4)價格低:板式換熱器價格便宜。

但由于板式余熱回收設備受其本身結構的影響,也存在以下缺點:

1)密封性較差,易漏泄,需常更換墊圈;

2)使用壓力受一定限制,一般不超過1MPa;

3)使用溫度受墊圈材料耐溫性能的限制;

4)易堵塞,不適用于含懸浮物的流體;

5)流體阻力相比管式大。

其主要原因是硬化水經高溫油介質加熱生溫,易產生水垢。而板式換熱器流道縫隙很窄,若出現水垢極容易堵塞,導致換熱器效率下降。

介于這種情況,市場上又出了管式換熱器。

管式換熱器及其特點

纏繞管式換熱器是一種新型的熱交換器,其結構不同于目前在工業行業中廣泛使用的管殼式換熱器。該換熱器的換熱管呈螺旋繞制狀,且纏繞多層。每一層與前一層之間逐次通過定距板保持一定的距離,層間纏繞方向相反。由于換熱器在殼體內的長度可以加長,從而縮短了換熱器的外殼尺寸,使傳熱效率提高。

1895年林德公司首次開發了纏繞管式換熱器,當時只是被用來作工業規模的空氣液化設備。不久,英國漢浦森又設計并制造出來蛇管形螺旋繞管式換熱器。所以,纏繞管式換熱器也稱Linde Hampson換熱器。林德的纏繞管式換熱器由兩個同心管纏繞成蛇形管,高壓空氣通入內管而冷的低壓空氣成逆流流經內外管之間的縫隙。漢浦森采用的換熱器由許多管子組成,這些管子從內向外來回螺旋纏繞,形成盤管疊落在中心圓筒上。

纏繞管式換熱器從首次設計、制造到現在,在繞管形式上已先后出現了很多形式各異的新型繞管式換熱器,但是主體結構都是大同小異。

相對于板式換熱器,管式換熱器有一些不可比擬的優勢:適用溫度范圍廣、適應熱沖擊、熱應力自身消除、緊湊度高,由于自身的特殊構造,使得流場充分發展,不存在流動死區,尤其特別的是通過設置多股管程(殼程單股),能夠在一臺設備內滿足多股流體的同時換熱。因此,管式換熱器是一款高效緊湊的換熱器,結構形式復雜,盡管造價更高,但是其具有很多優點:

1.精準的換熱管間距。不銹鋼管材因為其材質而導致了在彎曲或者纏繞的時候很難具有塑性,為了實現所有換熱管的間距都是統一的,這就要求在生產加工時需要完備的技術和豐富的經驗,而正是原裝進口的高精度設備和頂尖的工藝為機械的生產提供了良好的基礎。

2.合理的管層數量以及層間距。在換熱時,每層相對的管徑都在發生著變化,角度又要保持一致,要保證每根換熱管的長度基本相同確實是很難做到的。而設計師設計出了每層換熱管不同數量,以及合理的層間距就完美地攻克了這一難題,同時也解決了復雜換熱條件下的流道要求。

3.焊接流程。在設備生產的過程當中,采用全自動化的機器人焊接,以保證所有焊點尤其是在管板焊上標準統一,安全性能極高。

4.適用范圍廣、結構緊湊,單位容積具有較大的傳熱面積。管徑8~12mm的傳熱管,每立方米容積的傳熱面積可達100-170 平方米。

5.不存在流動死角,單臺設備可同時進行多種介質的傳熱,對氣路換熱阻礙性小,不易結垢。

6.采用全自動化的機器人焊接保證管內的操作壓力高,目前最高操作壓力可達20多MPa。

7.傳熱管的熱膨脹可自行進行補償。

8.換熱器容易實現大型化發展,適用于無油空壓機、離心機氣路換熱。

9.雜質沉積幾率低、結垢傾向低、使用壽命長

綜上所述,隨著空壓機余熱回收技術的不斷進步,管式空壓機余熱回收相比板式余熱回收易泄露、易堵塞情況,有了很好的改善。相信其將為空壓機運行保駕護航貢獻更多力量,也會為用戶創造更多效益。

來源:本站原創

網友評論

條評論

最新評論