【壓縮機網】1 引言

一個國家的氣動技術應用水平與其科學技術發展和自動化應用水平相適應。隨著我國智能化生產飛速發展,大型/超大型空壓站(包括工業園集中供氣、空分/空壓兩空合一、熱電聯產超大型空壓站)以及EPC、BOT等服務型經營模式普及推廣,蓄能器的應用日益受到各方重視。

2 蓄能器用途

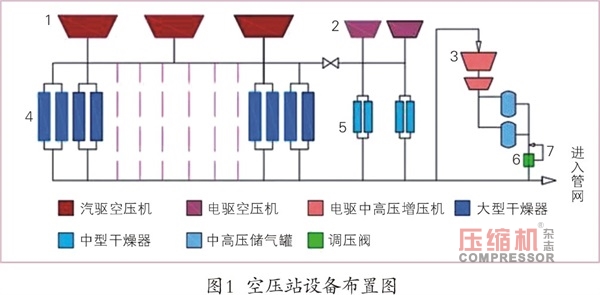

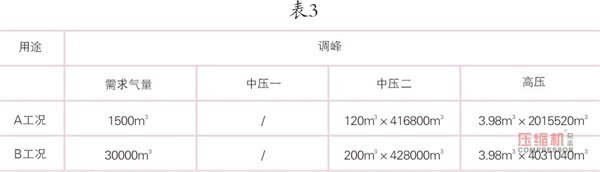

在壓縮空氣能系統中,運用大型、中高壓儲氣容積和增壓設備,在適當的時機和條件下,將系統內外部能量轉變為壓縮空氣能儲存起來,當系統需要時又能定時定量釋放出去,重新補償供給系統。例如利用其巨大儲氣容積和壓力差,為壓縮空氣系統提供調峰,為備用機與運行機切換以及為事故處理備用提供一定量的氣源儲備,以上3大用途在大型/超大型空壓站中顯得格外重要,如圖1。

采用成熟技術和標準系列產品會大幅度降低蓄能器采購成本,利用電網差價,離心機短期放空氣等,可有效降低蓄能器運行成本。

3 蓄能器規模估算原則

目前壓縮空氣系統蓄能器規模的主要指標是有效儲氣量(儲氣罐容積×壓力差)。

3.1 調峰

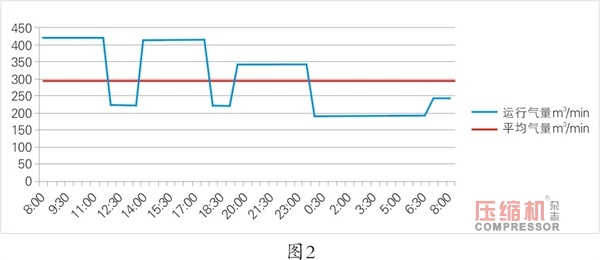

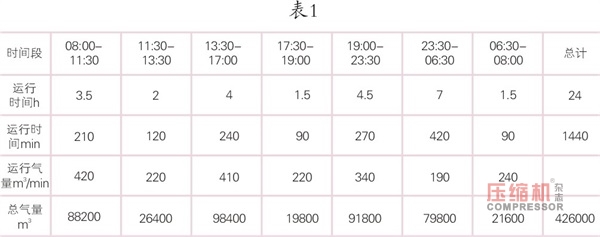

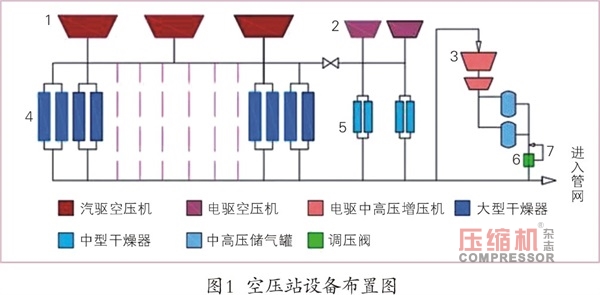

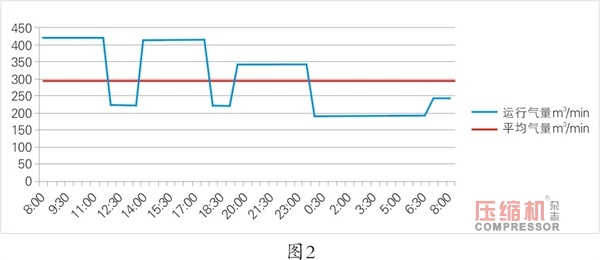

一般工業園用氣量均具有“三高三低”規律,(圖2、表1)除空壓機本身具有一定供氣量調節能力外,采用汽驅主供,電驅調峰,離心主供,螺桿調峰以及大小機組、多臺機組組合等配置方式,可有效削峰填谷。蓄能器則可作為補充,例如電驅空壓機可利用電網差價在晚上對貯能器充氣,白天高峰時釋放,熱電聯產空壓站由于采用了不易頻繁停機的大型汽輪機驅動離心空壓機組,可利用中餐、晚餐低谷時間段的排空氣(離心機由于喘振原因,氣量調節范圍為70%~100%,當用氣量低于70%時,需開啟排空閥放空多余氣體),開啟增壓機對蓄能器充氣,即從0.8MPa增壓至4.0MPa或22MPa。根據資料從0.8MPa吸入增壓至4.2MPa和22MPa比從大氣吸入增壓至同樣壓力,將節省能耗3/5和1/3左右(如空壓機排氣量Q=12Nm3/min吸入大氣直接壓縮至4.0MPa,需配置132kW電機,而從0.8MPa吸入增壓至4.0MPa僅需55kW)。

3.2 備用機啟動

一般電驅離心空壓機啟動需5~10min,汽驅分熱啟動和冷啟動,前者需10~30min,后者需1~3h。許多有重要客戶或重要用氣設備的空壓站為避免切換機時管網壓力發生波動影響使用,經常開啟一臺離心機空轉以備用。采用蓄能器則可發揮穩壓作用,填補切換機丟失的流量,相對于離心機空轉或排空往往能耗更低,甚至可減少一組空壓機的采購。

3.3 事故備用

工業園、特別是化工園以及有連續生產不能斷氣用戶的工業園,必須建立能應付突然斷汽、斷電的儲備氣源,一般多以10min為限,用氣量基數可按空壓站z*大供氣量的50%~70%計算。

4 蓄能器實施方案

立式中壓罐按HG/T3153-1985(壓力容器設計手冊P617容器的容積表與質量表),中壓球罐按GB/T17261-2011,高壓長管采用天然氣長管拖車專用型。

以下計算依據來自2個具體案例:

A工況:Q=2500m3/min,其中汽驅700m3×3臺,電驅200m3×2臺;

B工況:Q=5000m3/min,其中汽驅1400m3×3臺,電驅200m3×4臺,供氣壓力p=0.8MPa,蓄能器壓力分為中壓4.0MPa和高壓20MPa。

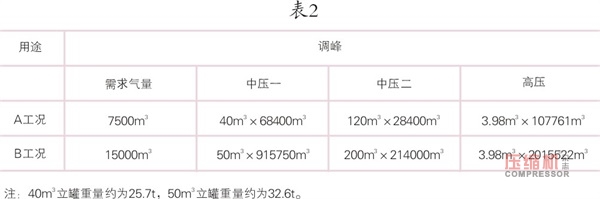

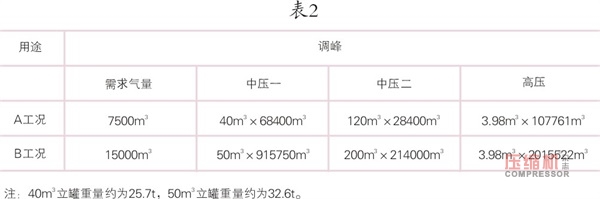

4.1 調峰,見表2

按z*大供氣量的10%,累計供氣時間30min,管網z*低壓力0.5MPa,中壓立式儲氣罐:V=40/50m3,中壓球罐:V=120/200m3。

高壓長管:V=3.98m3

A工況所需氣量:

2500m3/min×10%×30min=7500m3

B工況所需氣量:

5000m3/min×10%×30min=15000m3

中壓立式儲氣罐:(中壓方案一)

A工況:

40m3×(40-5)×6個=8400m3>7500m3

B工況:

50m3×(40-5)×9個=15750m3>15000m3

中壓球罐:(中壓方案二)

A工況:

120m3×(40-5)×2個=8400m3>7500m3

B工況:

200m3×(40-5)×2個=14000m3≈15000m3

高壓管:單管容積V=3.98m3

A工況:

3.98m3×(200-5)×10根=7761m3>7500m3

B工況:

3.98m3×(200-5)×20根=15522m3>15000m3

4.2 切換

按z*大機型700m3/1400m3,時間10min

A工況所需氣量:700m3×10min=7000m3

B工況所需氣量:1400m3×10min=14000m3

需要儲氣量略小于調峰所需氣量,計算值同調峰,見4.1。

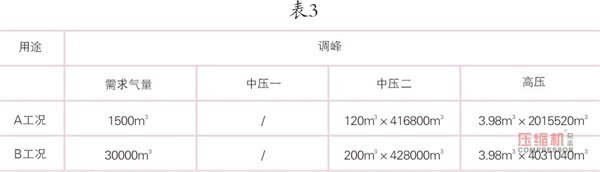

4.3 事故備用

按z*大供氣量的60%,供氣時間10min

A工況所需氣量:

2500m3×60%×10min=15000m3

B工況所需氣量:

5000m3×60%×10min=30000m3

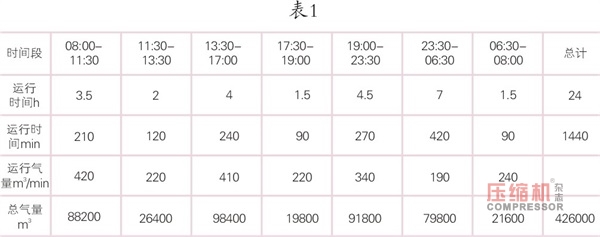

實際計算容量為調峰容量×2,見表3。

從以上分析計算:調峰、切換、事故備用3項用途中事故備用所需氣量z*大,是前兩者的2倍左右。若采取分區或重點用戶現場設置事故備用氣源,或可大幅度減少空壓站內事故備用氣容量。

5 空壓機選型

?。?)中壓蓄能器系統采用PET充瓶無油增壓機A工況:進氣0.8MPa,排氣4.2MPa,開機時間4h:

排氣量Q=12m3/min×60min伊4h伊3臺=8640m3>7500m3

B工況:排氣量Q=25m3/min×60min×4h×3臺=18000m3>15000m3

(2)高壓機采用天然氣汽車加氣站用無油增壓機,進氣0.8MPa,排氣220MPa,排氣量760 Nm3/h,開機時間累計12h:

A工況所需臺數:

15000m3/760m3×12 h=1.6臺,選2臺。

B工況所需臺數:

30000m3/760m3×12h=3.2臺,選3臺。

6 結語

本文僅提出一些觀點和簡單計算方法,以求引起設計、生產、應用各方的關注和重視。蓄能器理念深入壓縮空氣能系統不僅能協助解決系統的安全穩定和低能耗運行,還能帶動儲氣、增壓、自動化控制等技術和裝備的市場發展。

【壓縮機網】1 引言

一個國家的氣動技術應用水平與其科學技術發展和自動化應用水平相適應。隨著我國智能化生產飛速發展,大型/超大型空壓站(包括工業園集中供氣、空分/空壓兩空合一、熱電聯產超大型空壓站)以及EPC、BOT等服務型經營模式普及推廣,蓄能器的應用日益受到各方重視。

2 蓄能器用途

在壓縮空氣能系統中,運用大型、中高壓儲氣容積和增壓設備,在適當的時機和條件下,將系統內外部能量轉變為壓縮空氣能儲存起來,當系統需要時又能定時定量釋放出去,重新補償供給系統。例如利用其巨大儲氣容積和壓力差,為壓縮空氣系統提供調峰,為備用機與運行機切換以及為事故處理備用提供一定量的氣源儲備,以上3大用途在大型/超大型空壓站中顯得格外重要,如圖1。

采用成熟技術和標準系列產品會大幅度降低蓄能器采購成本,利用電網差價,離心機短期放空氣等,可有效降低蓄能器運行成本。

3 蓄能器規模估算原則

目前壓縮空氣系統蓄能器規模的主要指標是有效儲氣量(儲氣罐容積×壓力差)。

3.1 調峰

一般工業園用氣量均具有“三高三低”規律,(圖2、表1)除空壓機本身具有一定供氣量調節能力外,采用汽驅主供,電驅調峰,離心主供,螺桿調峰以及大小機組、多臺機組組合等配置方式,可有效削峰填谷。蓄能器則可作為補充,例如電驅空壓機可利用電網差價在晚上對貯能器充氣,白天高峰時釋放,熱電聯產空壓站由于采用了不易頻繁停機的大型汽輪機驅動離心空壓機組,可利用中餐、晚餐低谷時間段的排空氣(離心機由于喘振原因,氣量調節范圍為70%~100%,當用氣量低于70%時,需開啟排空閥放空多余氣體),開啟增壓機對蓄能器充氣,即從0.8MPa增壓至4.0MPa或22MPa。根據資料從0.8MPa吸入增壓至4.2MPa和22MPa比從大氣吸入增壓至同樣壓力,將節省能耗3/5和1/3左右(如空壓機排氣量Q=12Nm3/min吸入大氣直接壓縮至4.0MPa,需配置132kW電機,而從0.8MPa吸入增壓至4.0MPa僅需55kW)。

3.2 備用機啟動

一般電驅離心空壓機啟動需5~10min,汽驅分熱啟動和冷啟動,前者需10~30min,后者需1~3h。許多有重要客戶或重要用氣設備的空壓站為避免切換機時管網壓力發生波動影響使用,經常開啟一臺離心機空轉以備用。采用蓄能器則可發揮穩壓作用,填補切換機丟失的流量,相對于離心機空轉或排空往往能耗更低,甚至可減少一組空壓機的采購。

3.3 事故備用

工業園、特別是化工園以及有連續生產不能斷氣用戶的工業園,必須建立能應付突然斷汽、斷電的儲備氣源,一般多以10min為限,用氣量基數可按空壓站z*大供氣量的50%~70%計算。

4 蓄能器實施方案

立式中壓罐按HG/T3153-1985(壓力容器設計手冊P617容器的容積表與質量表),中壓球罐按GB/T17261-2011,高壓長管采用天然氣長管拖車專用型。

以下計算依據來自2個具體案例:

A工況:Q=2500m3/min,其中汽驅700m3×3臺,電驅200m3×2臺;

B工況:Q=5000m3/min,其中汽驅1400m3×3臺,電驅200m3×4臺,供氣壓力p=0.8MPa,蓄能器壓力分為中壓4.0MPa和高壓20MPa。

4.1 調峰,見表2

按z*大供氣量的10%,累計供氣時間30min,管網z*低壓力0.5MPa,中壓立式儲氣罐:V=40/50m3,中壓球罐:V=120/200m3。

高壓長管:V=3.98m3

A工況所需氣量:

2500m3/min×10%×30min=7500m3

B工況所需氣量:

5000m3/min×10%×30min=15000m3

中壓立式儲氣罐:(中壓方案一)

A工況:

40m3×(40-5)×6個=8400m3>7500m3

B工況:

50m3×(40-5)×9個=15750m3>15000m3

中壓球罐:(中壓方案二)

A工況:

120m3×(40-5)×2個=8400m3>7500m3

B工況:

200m3×(40-5)×2個=14000m3≈15000m3

高壓管:單管容積V=3.98m3

A工況:

3.98m3×(200-5)×10根=7761m3>7500m3

B工況:

3.98m3×(200-5)×20根=15522m3>15000m3

4.2 切換

按z*大機型700m3/1400m3,時間10min

A工況所需氣量:700m3×10min=7000m3

B工況所需氣量:1400m3×10min=14000m3

需要儲氣量略小于調峰所需氣量,計算值同調峰,見4.1。

4.3 事故備用

按z*大供氣量的60%,供氣時間10min

A工況所需氣量:

2500m3×60%×10min=15000m3

B工況所需氣量:

5000m3×60%×10min=30000m3

實際計算容量為調峰容量×2,見表3。

從以上分析計算:調峰、切換、事故備用3項用途中事故備用所需氣量z*大,是前兩者的2倍左右。若采取分區或重點用戶現場設置事故備用氣源,或可大幅度減少空壓站內事故備用氣容量。

5 空壓機選型

?。?)中壓蓄能器系統采用PET充瓶無油增壓機A工況:進氣0.8MPa,排氣4.2MPa,開機時間4h:

排氣量Q=12m3/min×60min伊4h伊3臺=8640m3>7500m3

B工況:排氣量Q=25m3/min×60min×4h×3臺=18000m3>15000m3

(2)高壓機采用天然氣汽車加氣站用無油增壓機,進氣0.8MPa,排氣220MPa,排氣量760 Nm3/h,開機時間累計12h:

A工況所需臺數:

15000m3/760m3×12 h=1.6臺,選2臺。

B工況所需臺數:

30000m3/760m3×12h=3.2臺,選3臺。

6 結語

本文僅提出一些觀點和簡單計算方法,以求引起設計、生產、應用各方的關注和重視。蓄能器理念深入壓縮空氣能系統不僅能協助解決系統的安全穩定和低能耗運行,還能帶動儲氣、增壓、自動化控制等技術和裝備的市場發展。

網友評論

條評論

最新評論