1、引言

【壓縮機網】脹套是當今國際上廣泛應用于重型載荷下機械聯結的一種先進基礎部件,在孔和軸的聯結中,它是依靠擰緊高強度螺栓使包容面間產生壓力,通過包容面間摩擦力實現負載傳送的一種無鍵聯結裝置。

在聯軸器的設計中,脹套能使主機零件制造和安裝簡單。安裝脹套的軸和孔的加工不像過盈配合那樣要求高精度的制造公差。脹套安裝時無須加熱、冷卻或加壓設備,只須將螺栓按要求的力矩擰緊即可,且調整方便,可以將輪轂在軸上方便地調整到所需位置。

脹套的使用壽命長,強度高。脹套依靠摩擦傳動,對被聯結件沒有鍵槽削弱,也無相對運動,工作中不會產生磨損。脹套聯結可以承受多重負載,其結構可以做成多種式樣。根據安裝負載大小,還可以多個脹套串聯使用。

脹套拆卸方便,具有良好的互換性。由于脹套內孔與聯接軸的配合間隙較大,因此安裝方便。脹緊時,接觸面緊密貼合不銹蝕。在脹套的錐面,一般涂有潤滑脂,在聯接螺栓松動后,拆卸較容易,維護起來相對簡單。

雖然脹套具有很多優點,但在實際使用過程中脹套與軸抱死現象時有發生。本文通過典型案例從設計、安裝等方面分析脹套抱死的原因,以避免在后期的使用中發生此類問題,保證聯軸器安全、長壽命使用。

2、案例描述

某項目聯軸器壓縮機側現場拆卸時發生安裝盤(脹套連接)與軸抱死現象,如圖1所示。

現場工作人員在機組拆卸過程中嘗試了很多拆卸方式,但都無法將脹套從軸上拆卸下來(圖2)。

現場工作人員在機組拆卸過程中嘗試了很多拆卸方式,但都無法將脹套從軸上拆卸下來(圖2)。

該項目聯軸器型號為TD6-470*,由于現場無法拆卸,只能將安裝盤破壞。圖3為破壞拆卸后的安裝盤、螺栓及鎖緊套的圖片。

該項目聯軸器型號為TD6-470*,由于現場無法拆卸,只能將安裝盤破壞。圖3為破壞拆卸后的安裝盤、螺栓及鎖緊套的圖片。

該項目另一個機組(C2機組)經過檢驗后發現壓縮機側也都存在安裝盤與軸抱死現象,其選用的聯軸器型號也為TD6-470*,檢查情況見圖4。

該項目另一個機組(C2機組)經過檢驗后發現壓縮機側也都存在安裝盤與軸抱死現象,其選用的聯軸器型號也為TD6-470*,檢查情況見圖4。

3、聯軸器脹套抱死原因分析

根據現場圖片,初步分析是脹套內孔與軸發生了相對滑動引起燒蝕從而抱死,導致此現象產生的原因主要有以下幾點:

1、聯軸器設計存在缺陷;

2、聯軸器安裝時推進量沒推到位及傳扭不夠;

3、聯軸器安裝時安裝方式存在問題。

以上是均是導致脹套聯軸器發生抱死的可能因素,此項目中聯軸器脹套抱死現象究竟是由哪些原因導致的呢?還需要通過驗證。

4、聯軸器脹套抱死原因驗證

根據現場照片和現場了解到的情況對聯軸器脹套抱死原因進行分析后,我們進行了一系列的驗證工作。

3、聯軸器脹套抱死原因分析

根據現場圖片,初步分析是脹套內孔與軸發生了相對滑動引起燒蝕從而抱死,導致此現象產生的原因主要有以下幾點:

1、聯軸器設計存在缺陷;

2、聯軸器安裝時推進量沒推到位及傳扭不夠;

3、聯軸器安裝時安裝方式存在問題。

以上是均是導致脹套聯軸器發生抱死的可能因素,此項目中聯軸器脹套抱死現象究竟是由哪些原因導致的呢?還需要通過驗證。

4、聯軸器脹套抱死原因驗證

根據現場照片和現場了解到的情況對聯軸器脹套抱死原因進行分析后,我們進行了一系列的驗證工作。

4.1 聯軸器設計校核

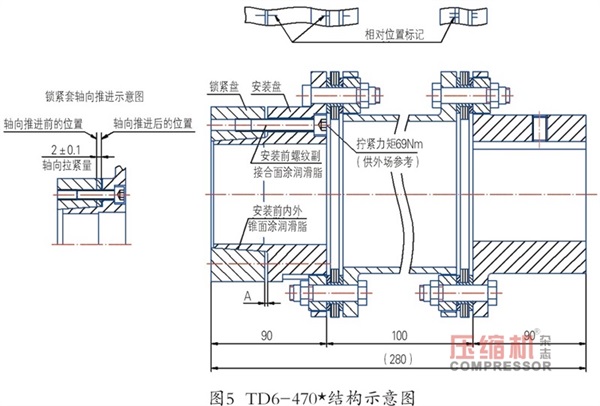

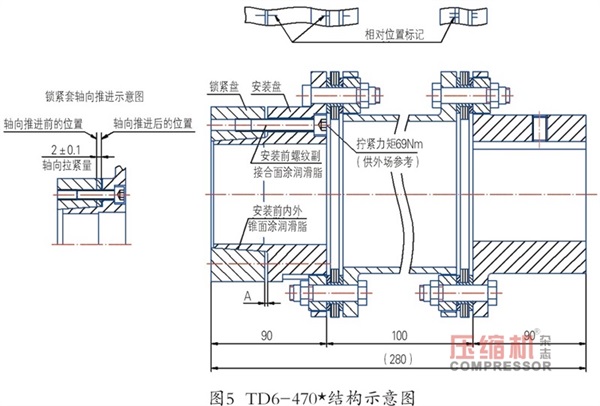

該項目聯軸器型號為TD6-470-00Q5,我們對其結構設計進行校核(圖5)

壓縮機側脹套結構設計基本參數如下:

鎖緊套軸向推進前與安裝盤間隙值A;2.5±0.1mm

鎖緊套軸向推進量:2±0.1mm

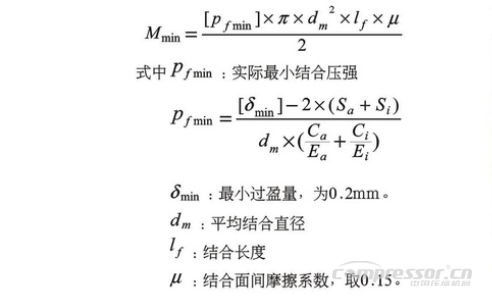

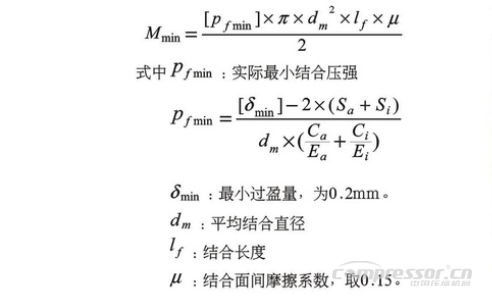

根據GB/T 15755《圓錐過盈配合的計算與選用》,圓錐過盈聯接傳遞扭矩的公式為:

壓縮機側脹套結構設計基本參數如下:

鎖緊套軸向推進前與安裝盤間隙值A;2.5±0.1mm

鎖緊套軸向推進量:2±0.1mm

根據GB/T 15755《圓錐過盈配合的計算與選用》,圓錐過盈聯接傳遞扭矩的公式為:

根據脹套零件的具體尺寸,計算得:

=10154Nm。理論計算結果大于聯軸器公稱扭矩(4500Nm),設計上不存在傳扭不夠引起打滑的問題。

4.2 聯軸器推進量和扭矩驗證

在該項目聯軸器壓縮機側安裝盤(脹套連接)與軸發生抱死現象事故后,我公司從庫存中重新領取了一套全新的聯軸器(TD6-470*),通過對該聯軸器進行現場安裝和拆卸后,從各方面分析該滑動產生的原因。

考慮到實際安裝中推進量可能偏小,特從公司庫存中取一套TD6-470-00Q5聯軸器,將其安裝到試驗臺上,測其實際推進量及打滑扭矩,具體試驗方法:

a)將試驗件加載到公稱扭矩(4500Nm),保持5分鐘,卸載檢查過盈聯接是否存在打滑情況;

b)將試驗件加載到1.5倍公稱扭矩(6750Nm),保持5分鐘,卸載檢查過盈聯接是否存在打滑情況;

c)將試驗件加載至打滑扭矩,并記錄下扭矩值。

試驗過程如下:

將軸頭和法蘭盤內孔用汽油清洗干凈,將鎖緊套擦拭干凈并在內錐面上均勻涂好二硫化鉬潤滑脂,將吊緊螺栓的螺紋和螺栓頭涂二硫化鉬潤滑脂。將試驗件安裝至試驗臺,略微調緊吊緊螺栓后測量得鎖緊套與安裝盤的初始間隙為2.60mm;將鎖緊套的吊緊螺栓擰緊,拉緊后測量得鎖緊套與安裝盤的間隙為1.42mm,即鎖緊套軸向推進量為1.18mm。

試驗結果:公稱扭矩和1.5倍公稱扭矩時沒有出現過盈聯接打滑情況,臨界打滑扭矩值為7100Nm。

試驗所測打滑扭矩7100Nm與理論計算結果存在一定差距,是因為試驗時鎖緊套的實際推進量為1.18mm(實際過盈量應為0.1475mm),小于理論推進量。根據上述理論計算公式,過盈量為0.1475mm時,脹套結構能傳遞的z*小扭矩為7184Nm,與試驗所得結果接近。

根據脹套零件的具體尺寸,計算得:

=10154Nm。理論計算結果大于聯軸器公稱扭矩(4500Nm),設計上不存在傳扭不夠引起打滑的問題。

4.2 聯軸器推進量和扭矩驗證

在該項目聯軸器壓縮機側安裝盤(脹套連接)與軸發生抱死現象事故后,我公司從庫存中重新領取了一套全新的聯軸器(TD6-470*),通過對該聯軸器進行現場安裝和拆卸后,從各方面分析該滑動產生的原因。

考慮到實際安裝中推進量可能偏小,特從公司庫存中取一套TD6-470-00Q5聯軸器,將其安裝到試驗臺上,測其實際推進量及打滑扭矩,具體試驗方法:

a)將試驗件加載到公稱扭矩(4500Nm),保持5分鐘,卸載檢查過盈聯接是否存在打滑情況;

b)將試驗件加載到1.5倍公稱扭矩(6750Nm),保持5分鐘,卸載檢查過盈聯接是否存在打滑情況;

c)將試驗件加載至打滑扭矩,并記錄下扭矩值。

試驗過程如下:

將軸頭和法蘭盤內孔用汽油清洗干凈,將鎖緊套擦拭干凈并在內錐面上均勻涂好二硫化鉬潤滑脂,將吊緊螺栓的螺紋和螺栓頭涂二硫化鉬潤滑脂。將試驗件安裝至試驗臺,略微調緊吊緊螺栓后測量得鎖緊套與安裝盤的初始間隙為2.60mm;將鎖緊套的吊緊螺栓擰緊,拉緊后測量得鎖緊套與安裝盤的間隙為1.42mm,即鎖緊套軸向推進量為1.18mm。

試驗結果:公稱扭矩和1.5倍公稱扭矩時沒有出現過盈聯接打滑情況,臨界打滑扭矩值為7100Nm。

試驗所測打滑扭矩7100Nm與理論計算結果存在一定差距,是因為試驗時鎖緊套的實際推進量為1.18mm(實際過盈量應為0.1475mm),小于理論推進量。根據上述理論計算公式,過盈量為0.1475mm時,脹套結構能傳遞的z*小扭矩為7184Nm,與試驗所得結果接近。

試驗結果證明,我公司所設計的脹套結構能滿足用戶的使用要求。

4.3 聯軸器安裝因素

在安裝脹套聯軸器時需要注意以下幾點內容:第一,在安裝的時候一定要嚴格控制器件的安裝位置,不能夠偏離規定的位置。第二,要嚴格按照安裝規程來進行,在將脹套安在聯軸器的過程中,需要平緩的進行移動,這樣就可以使結合的部分更加準確。第三,安裝的時候,還需要將螺絲擰緊。

在拆卸脹套聯軸器時需要注意以下幾點內容:第一,在拆之前,要先把全部的螺釘松開。第二,要有針對性的對不同型號的脹套聯軸器進行拆卸,避免拆卸過程中損壞部件。第三,在敲擊傳動件時,用力不能夠太重。 經與用戶溝通得知,客戶拆卸時是按照上述方式拆卸的,但是在脹套安裝時,用戶在軸頭表面涂了二硫化鉬潤滑脂。二硫化鉬潤滑脂是由無機稠化劑稠化酯類合成油,并加有二硫化鉬固體潤滑劑和抗氧化、防銹蝕等多種添加劑精制而成的二硫化鉬極壓潤滑脂。二硫化鉬潤滑脂具有杰出的極壓抗磨性能,摩擦系數低,因此會大大降低脹套的傳扭能力。我們通過試驗驗證軸頭涂二硫化鉬潤滑脂后其打滑扭矩的大小。

試驗過程與上述試驗基本一致,鎖緊套軸向拉進量為1.78mm,測得聯軸器打滑扭矩為970Nm,此值遠遠小于聯軸器設計公稱扭矩值,因此在實際使用過程中軸與安裝盤內孔出現打滑,摩擦生熱,安裝盤內孔出現燒蝕現象,從而導致安裝盤與軸抱死。

4.3 聯軸器安裝因素

在安裝脹套聯軸器時需要注意以下幾點內容:第一,在安裝的時候一定要嚴格控制器件的安裝位置,不能夠偏離規定的位置。第二,要嚴格按照安裝規程來進行,在將脹套安在聯軸器的過程中,需要平緩的進行移動,這樣就可以使結合的部分更加準確。第三,安裝的時候,還需要將螺絲擰緊。

在拆卸脹套聯軸器時需要注意以下幾點內容:第一,在拆之前,要先把全部的螺釘松開。第二,要有針對性的對不同型號的脹套聯軸器進行拆卸,避免拆卸過程中損壞部件。第三,在敲擊傳動件時,用力不能夠太重。 經與用戶溝通得知,客戶拆卸時是按照上述方式拆卸的,但是在脹套安裝時,用戶在軸頭表面涂了二硫化鉬潤滑脂。二硫化鉬潤滑脂是由無機稠化劑稠化酯類合成油,并加有二硫化鉬固體潤滑劑和抗氧化、防銹蝕等多種添加劑精制而成的二硫化鉬極壓潤滑脂。二硫化鉬潤滑脂具有杰出的極壓抗磨性能,摩擦系數低,因此會大大降低脹套的傳扭能力。我們通過試驗驗證軸頭涂二硫化鉬潤滑脂后其打滑扭矩的大小。

試驗過程與上述試驗基本一致,鎖緊套軸向拉進量為1.78mm,測得聯軸器打滑扭矩為970Nm,此值遠遠小于聯軸器設計公稱扭矩值,因此在實際使用過程中軸與安裝盤內孔出現打滑,摩擦生熱,安裝盤內孔出現燒蝕現象,從而導致安裝盤與軸抱死。

結論

從以上的分析和驗證可以看出,正是由于在軸孔的配合表面涂了潤滑脂,降低了摩擦系數,傳扭能力大大降低,在實際運轉時發生打滑現象,摩擦生熱,從而燒結,導致脹套抱死。

要防止脹套抱死,就要防止其打滑。要做到以下三點:

a)要保證配合軸孔的摩擦系數,不能在其表面涂潤滑油或潤滑脂,保證其干燥清潔;

b)設計計算要保證傳扭能力有一定的安全裕度;

c)在安裝時保證達到要求的推進量。

d)定期在外露的脹套端面及螺栓上涂防銹油脂。

e)選用防銹性較好的脹套型式。

做到上述幾點,聯軸器脹套抱死的情況將大為減少,脹套連接這種方式才能體現它在聯軸器設計中的優勢!

參考文獻

[1] [機械設計手冊第四版] 化學工業出版社

[2] [中國機械工業標準匯編第二版] 中國標準出版社

[3] [材料力學] 天津大學出版社

結論

從以上的分析和驗證可以看出,正是由于在軸孔的配合表面涂了潤滑脂,降低了摩擦系數,傳扭能力大大降低,在實際運轉時發生打滑現象,摩擦生熱,從而燒結,導致脹套抱死。

要防止脹套抱死,就要防止其打滑。要做到以下三點:

a)要保證配合軸孔的摩擦系數,不能在其表面涂潤滑油或潤滑脂,保證其干燥清潔;

b)設計計算要保證傳扭能力有一定的安全裕度;

c)在安裝時保證達到要求的推進量。

d)定期在外露的脹套端面及螺栓上涂防銹油脂。

e)選用防銹性較好的脹套型式。

做到上述幾點,聯軸器脹套抱死的情況將大為減少,脹套連接這種方式才能體現它在聯軸器設計中的優勢!

參考文獻

[1] [機械設計手冊第四版] 化學工業出版社

[2] [中國機械工業標準匯編第二版] 中國標準出版社

[3] [材料力學] 天津大學出版社

1、引言

【壓縮機網】脹套是當今國際上廣泛應用于重型載荷下機械聯結的一種先進基礎部件,在孔和軸的聯結中,它是依靠擰緊高強度螺栓使包容面間產生壓力,通過包容面間摩擦力實現負載傳送的一種無鍵聯結裝置。

在聯軸器的設計中,脹套能使主機零件制造和安裝簡單。安裝脹套的軸和孔的加工不像過盈配合那樣要求高精度的制造公差。脹套安裝時無須加熱、冷卻或加壓設備,只須將螺栓按要求的力矩擰緊即可,且調整方便,可以將輪轂在軸上方便地調整到所需位置。

脹套的使用壽命長,強度高。脹套依靠摩擦傳動,對被聯結件沒有鍵槽削弱,也無相對運動,工作中不會產生磨損。脹套聯結可以承受多重負載,其結構可以做成多種式樣。根據安裝負載大小,還可以多個脹套串聯使用。

脹套拆卸方便,具有良好的互換性。由于脹套內孔與聯接軸的配合間隙較大,因此安裝方便。脹緊時,接觸面緊密貼合不銹蝕。在脹套的錐面,一般涂有潤滑脂,在聯接螺栓松動后,拆卸較容易,維護起來相對簡單。

雖然脹套具有很多優點,但在實際使用過程中脹套與軸抱死現象時有發生。本文通過典型案例從設計、安裝等方面分析脹套抱死的原因,以避免在后期的使用中發生此類問題,保證聯軸器安全、長壽命使用。

2、案例描述

某項目聯軸器壓縮機側現場拆卸時發生安裝盤(脹套連接)與軸抱死現象,如圖1所示。

現場工作人員在機組拆卸過程中嘗試了很多拆卸方式,但都無法將脹套從軸上拆卸下來(圖2)。

該項目聯軸器型號為TD6-470*,由于現場無法拆卸,只能將安裝盤破壞。圖3為破壞拆卸后的安裝盤、螺栓及鎖緊套的圖片。

該項目另一個機組(C2機組)經過檢驗后發現壓縮機側也都存在安裝盤與軸抱死現象,其選用的聯軸器型號也為TD6-470*,檢查情況見圖4。

3、聯軸器脹套抱死原因分析

根據現場圖片,初步分析是脹套內孔與軸發生了相對滑動引起燒蝕從而抱死,導致此現象產生的原因主要有以下幾點:

1、聯軸器設計存在缺陷;

2、聯軸器安裝時推進量沒推到位及傳扭不夠;

3、聯軸器安裝時安裝方式存在問題。

以上是均是導致脹套聯軸器發生抱死的可能因素,此項目中聯軸器脹套抱死現象究竟是由哪些原因導致的呢?還需要通過驗證。

4、聯軸器脹套抱死原因驗證

根據現場照片和現場了解到的情況對聯軸器脹套抱死原因進行分析后,我們進行了一系列的驗證工作。

4.1 聯軸器設計校核

該項目聯軸器型號為TD6-470-00Q5,我們對其結構設計進行校核(圖5)

壓縮機側脹套結構設計基本參數如下:

鎖緊套軸向推進前與安裝盤間隙值A;2.5±0.1mm

鎖緊套軸向推進量:2±0.1mm

根據GB/T 15755《圓錐過盈配合的計算與選用》,圓錐過盈聯接傳遞扭矩的公式為:

根據脹套零件的具體尺寸,計算得:

=10154Nm。理論計算結果大于聯軸器公稱扭矩(4500Nm),設計上不存在傳扭不夠引起打滑的問題。

4.2 聯軸器推進量和扭矩驗證

在該項目聯軸器壓縮機側安裝盤(脹套連接)與軸發生抱死現象事故后,我公司從庫存中重新領取了一套全新的聯軸器(TD6-470*),通過對該聯軸器進行現場安裝和拆卸后,從各方面分析該滑動產生的原因。

考慮到實際安裝中推進量可能偏小,特從公司庫存中取一套TD6-470-00Q5聯軸器,將其安裝到試驗臺上,測其實際推進量及打滑扭矩,具體試驗方法:

a)將試驗件加載到公稱扭矩(4500Nm),保持5分鐘,卸載檢查過盈聯接是否存在打滑情況;

b)將試驗件加載到1.5倍公稱扭矩(6750Nm),保持5分鐘,卸載檢查過盈聯接是否存在打滑情況;

c)將試驗件加載至打滑扭矩,并記錄下扭矩值。

試驗過程如下:

將軸頭和法蘭盤內孔用汽油清洗干凈,將鎖緊套擦拭干凈并在內錐面上均勻涂好二硫化鉬潤滑脂,將吊緊螺栓的螺紋和螺栓頭涂二硫化鉬潤滑脂。將試驗件安裝至試驗臺,略微調緊吊緊螺栓后測量得鎖緊套與安裝盤的初始間隙為2.60mm;將鎖緊套的吊緊螺栓擰緊,拉緊后測量得鎖緊套與安裝盤的間隙為1.42mm,即鎖緊套軸向推進量為1.18mm。

試驗結果:公稱扭矩和1.5倍公稱扭矩時沒有出現過盈聯接打滑情況,臨界打滑扭矩值為7100Nm。

試驗所測打滑扭矩7100Nm與理論計算結果存在一定差距,是因為試驗時鎖緊套的實際推進量為1.18mm(實際過盈量應為0.1475mm),小于理論推進量。根據上述理論計算公式,過盈量為0.1475mm時,脹套結構能傳遞的z*小扭矩為7184Nm,與試驗所得結果接近。

試驗結果證明,我公司所設計的脹套結構能滿足用戶的使用要求。

4.3 聯軸器安裝因素

在安裝脹套聯軸器時需要注意以下幾點內容:第一,在安裝的時候一定要嚴格控制器件的安裝位置,不能夠偏離規定的位置。第二,要嚴格按照安裝規程來進行,在將脹套安在聯軸器的過程中,需要平緩的進行移動,這樣就可以使結合的部分更加準確。第三,安裝的時候,還需要將螺絲擰緊。

在拆卸脹套聯軸器時需要注意以下幾點內容:第一,在拆之前,要先把全部的螺釘松開。第二,要有針對性的對不同型號的脹套聯軸器進行拆卸,避免拆卸過程中損壞部件。第三,在敲擊傳動件時,用力不能夠太重。 經與用戶溝通得知,客戶拆卸時是按照上述方式拆卸的,但是在脹套安裝時,用戶在軸頭表面涂了二硫化鉬潤滑脂。二硫化鉬潤滑脂是由無機稠化劑稠化酯類合成油,并加有二硫化鉬固體潤滑劑和抗氧化、防銹蝕等多種添加劑精制而成的二硫化鉬極壓潤滑脂。二硫化鉬潤滑脂具有杰出的極壓抗磨性能,摩擦系數低,因此會大大降低脹套的傳扭能力。我們通過試驗驗證軸頭涂二硫化鉬潤滑脂后其打滑扭矩的大小。

試驗過程與上述試驗基本一致,鎖緊套軸向拉進量為1.78mm,測得聯軸器打滑扭矩為970Nm,此值遠遠小于聯軸器設計公稱扭矩值,因此在實際使用過程中軸與安裝盤內孔出現打滑,摩擦生熱,安裝盤內孔出現燒蝕現象,從而導致安裝盤與軸抱死。

結論

從以上的分析和驗證可以看出,正是由于在軸孔的配合表面涂了潤滑脂,降低了摩擦系數,傳扭能力大大降低,在實際運轉時發生打滑現象,摩擦生熱,從而燒結,導致脹套抱死。

要防止脹套抱死,就要防止其打滑。要做到以下三點:

a)要保證配合軸孔的摩擦系數,不能在其表面涂潤滑油或潤滑脂,保證其干燥清潔;

b)設計計算要保證傳扭能力有一定的安全裕度;

c)在安裝時保證達到要求的推進量。

d)定期在外露的脹套端面及螺栓上涂防銹油脂。

e)選用防銹性較好的脹套型式。

做到上述幾點,聯軸器脹套抱死的情況將大為減少,脹套連接這種方式才能體現它在聯軸器設計中的優勢!

參考文獻

[1] [機械設計手冊第四版] 化學工業出版社

[2] [中國機械工業標準匯編第二版] 中國標準出版社

[3] [材料力學] 天津大學出版社

網友評論

條評論

最新評論