【壓縮機網】隨著石油化工行業對離心壓縮機的性能要求越來越高,對軸封的要求也越來越嚴格。過去,國內使用較多的是機械浮環組合密封或者是雙端面機械密封,它們都是通過密封潤滑油來達到密封氣體的目的。這類密封有一個很大的缺點,即要求有復雜的密封油系統,能耗較大,而且必然有少量的密封油泄漏后進入工藝氣體。干氣密封即“干運轉氣體密封”(Dry Running gas seals)的出現,是密封技術的一次革命,氣體密封的難題得以解決,而不會再受到密封潤滑油的限制。

早在20世紀60年代末期,奠定在氣體動壓軸承應用的基礎上,干氣密封發展起來,并成為一種全新的非接觸式密封。該密封利用流體動力學原理,通過在密封端面上開設動壓槽而實現密封端面的非接觸性運行。z*初,采用干氣密封形式,主要為了改善高速離心壓縮機的軸封問題。

由于密封采取非接觸性的運行方式,因此其密封的摩擦副材料基本不會受到PV值的任何影響,尤其在高壓設備、高速設備中應用,具有良好前景。隨著我國密封技術的飛速發展,再加上干氣密封的廣泛應用,徹底解決了困擾高速離心壓縮機運行中的軸封問題,密封使用壽命及性能都得到了很大提高,為機組穩定,長周期運行提供了保證,因此該技術的應用范圍進一步擴大,凡使用機械密封的場合均可采用干氣密封。

一、干氣密封的工作原理

干氣密封是一種新型的非接觸式軸封,其中以螺旋槽密封z*為典型。由于干氣密封屬于非接觸式密封,基本上不受PV值的限制,因此干氣密封特別適合作為在高速高壓條件下的大型離心壓縮機軸封。干氣密封的出現,是密封技術的一次革命,氣體密封的難題從此得以解決,而不再會受到密封潤滑油的限制。其所需的氣體控制系統比油膜密封的油系統要簡單得多。

與浮環密封相比,干氣密封有以下主要優點:

(1)省去了密封油系統及用于驅動密封油系統運轉的附加功率負荷;(2)大大減少了計劃外維修費用和生產停車;(3)避免了工藝氣體被油污染的可能性;(4)密封氣體泄漏量小;(5)維護費用低,經濟實用性好;(6)密封驅動功率消耗小;(7)密封壽命長,運行可靠;(8)干氣密封技術應用到的輔助系統較為可靠,操作簡單,在使用過程中不需要任何維護手段。

1、干氣密封的工作原理

與其它機械密封相比,干氣密封在結構方面基本相同。其主要區別在于,干氣密封的一個密封環上面加工有均勻分布的淺槽,干氣密封能在非接觸狀態下運行就是靠這些淺槽在運轉時產生的流體動壓效應使密封面分開。

干氣密封端面的槽形主要分單旋向和雙旋向兩大類。

單旋向槽型只可使用于單向旋轉的機組,在要求的旋向下才可產生開啟力,如反轉則產生負的開啟力而可能導致密封的損壞。但相對于雙旋向的槽型,它可形成更大的開啟力和氣膜剛度,產生更高的穩定性而更可靠的防止端面接觸。故在很低的轉速下和較大的振動下也可使用。在目前的壓縮機組上使用z*多。常見的主要有以下幾種:

雙旋向槽型無旋向要求,正反轉皆可使用。機組的反轉不會造成密封的損壞。其使用范圍較單旋向槽寬,但其穩定性、抗干擾能力較單旋向差。常見有以下幾種:

通過對干氣密封各種槽型的反復試驗,對比研究,z*終確認在同樣的工作參數下,以螺旋線設計的槽型具有z*大的氣膜剛度的同時僅有較小的泄漏量,即具有z*大的剛漏比。下面主要介紹這種槽型。

下圖所示是典型的干氣密封螺旋槽端面的示意圖。密封面上加工有一定數量的螺旋槽,其深度小于10微米。密封運轉時,被密封氣體周向吸入螺旋槽內,徑向分量由外徑朝中心(即低壓側)流動,而密封壩限制氣體流向低壓側。氣體隨著螺旋槽截面形狀的變化被壓縮,在槽根部形成局部的高壓區,使端面分開3微米而形成一定厚度的氣膜。在此厚度氣膜下,由氣膜作用力形成的開啟力與由彈簧力和介質作用力形成的閉合力達到平衡,于是密封實現非接觸運轉。干氣密封的密封面間形成的氣膜具有一定的正剛度,保證了密封運轉的穩定性。為了獲得必要的流體動壓效應,動壓槽必須開在高壓側。

下圖所示為螺旋槽干氣密封的作用力圖,從圖上可以看出氣膜剛度是如何保證密封運轉穩定性的。在正常情況下,密封的閉合力等于開啟力。當受到外來干擾(如工藝或操作波動),氣膜厚度變小,則端面間的壓力就會升高,這時,開啟力Fo大于閉合力Fc,端面間隙自動加大,直至平衡為止。

反之,密封受到干擾氣膜厚度增大,則端面間的壓力就會降低,這時,閉合力Fc大于開啟力Fo,端面間隙自動減小,密封會很快達到新的平衡狀態。因此,只要在設計范圍內,當外來干擾消除后,密封總能恢復到設計的工作間隙,即干氣密封具有自我調節的功能而保證運行穩定可靠。衡量密封穩定性的主要指標就是密封產生氣膜剛度的大小,氣膜剛度是氣膜作用力的變化與氣膜厚度的變化之比,氣膜剛度越大,表明密封的抗干擾力越強,密封運行越穩定。

2、干氣密封的典型結構

對于不同的工況條件,可采用不同的干氣密封總體結構形式。實際應用中,干氣密封有下面四種結構形式:

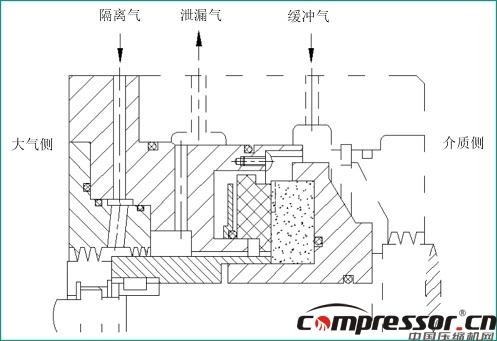

(1)單端面密封

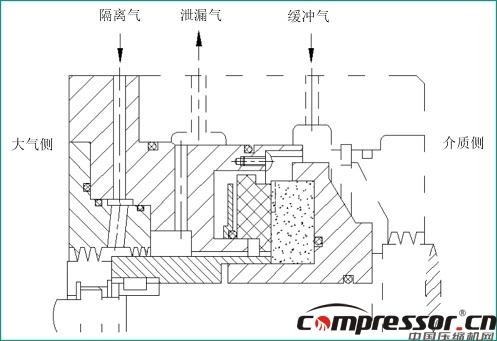

單端面密封主要用于不屬于危險性的氣體,即允少量介質氣體泄漏到大氣環境中的場合。密封所用氣體為工藝氣本身。國內引進機組中的二氧化碳壓縮機多用此種類型。

(2)串聯密封

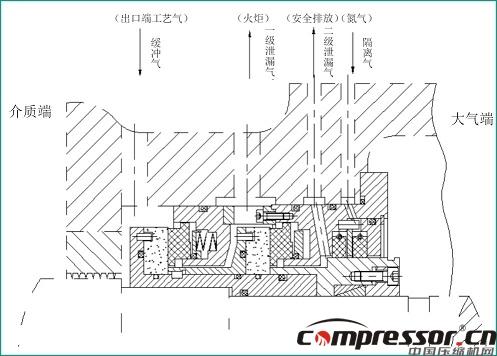

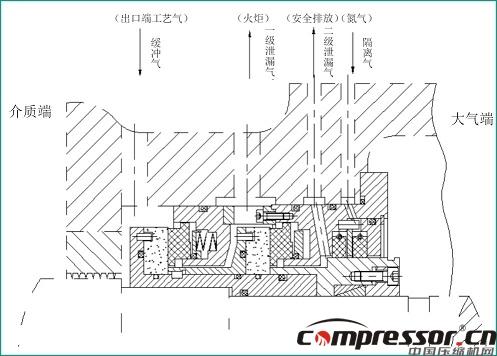

串聯式干氣密封是一種操作可靠性較高的密封結構,典型應用是允許少量介質氣體泄漏到大氣中的工況。在石油化工企業的引進機組中使用較多。

一套串聯式干氣密封可看作是兩套或更多套干氣密封按照相同的方向s*尾相連。與單端面結構相同,密封所用氣體為工藝氣本身。通常情況下采用兩級結構,第一級(主密封)密封承擔全部負荷,而另外一級作為備用密封不承受壓力降,通過主密封泄漏出的工藝氣體被引入火炬燃燒。剩余極少量的未被燃燒的工藝氣通過二級密封漏出,引入安全地帶排放。當主密封失效時,第二級密封可以起到輔助安全密封的作用,可保證工藝介質不大量向大氣泄漏。在壓力很高的場合,需要采用三級串聯式密封,其中前兩級密封分擔總的負荷,第三級作為備用密封和阻塞密封。

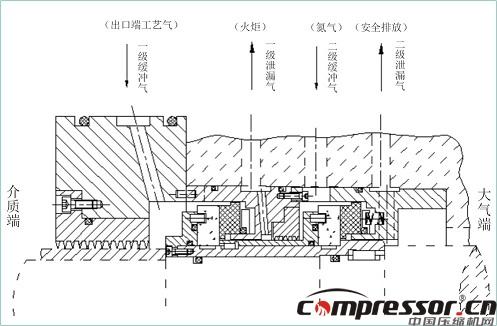

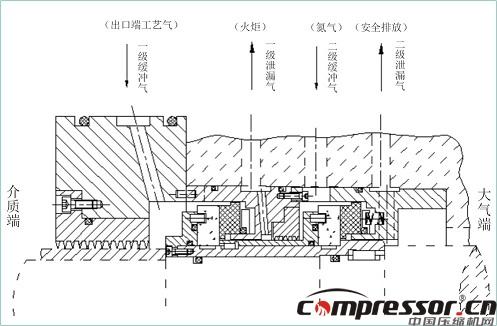

(3)中間帶迷宮的串聯密封

如果工藝介質不允許泄漏到大氣中且也不允許緩沖氣泄漏到工藝介質中的工況,此時串聯結構的兩級密封間可加迷宮密封。用于易燃、易爆、危險性大的介質氣體,可以做到完全無外漏。如H2壓縮機、H2S含量較高的天然氣壓縮機、乙烯、丙烯壓縮機等。

該結構所用氣體除用工藝氣本身以外,還需另引一路氮氣作為第二級密封的使用氣體。通過主密封泄漏出的工藝氣體被氮氣全部引入火炬燃燒。而通過二級密封漏入大氣的全部為氮氣。當主密封失效時,第二級密封同樣起到輔助安全密封的作用。該結構相對較復雜,但由于其可靠性z*高,目前在引進設備中有逐漸增多的趨勢。

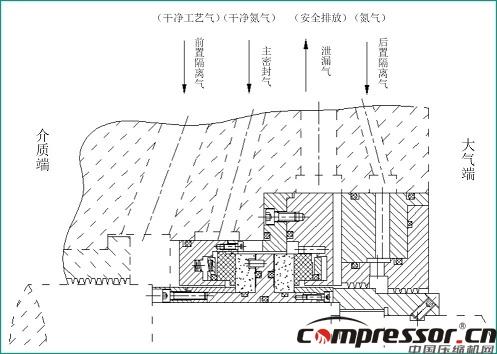

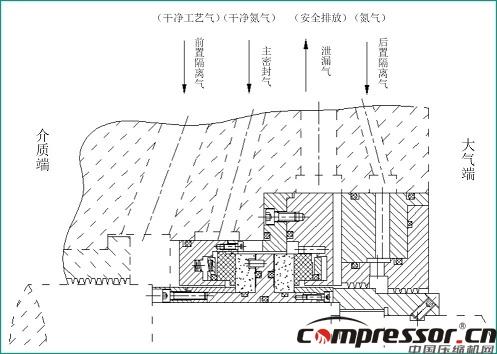

4、雙端面密封

雙端面密封相當于面對面布置的兩套單端面密封,有時兩個密封共用一個動環。它適用于沒有火炬條件,允許少量緩沖氣進入工藝介質中的情況。在兩組密封之間通入氮氣作阻塞氣體而成為一個性能可靠的阻塞密封系統,控制氮氣的壓力使其始終維持在比工藝氣體壓力稍高(0.2~0.3MPa)的水平,這樣氣體泄漏的方向總是朝著工藝介質氣體和大氣,從而保證了工藝氣體不會向大氣泄漏。因此,雙端面密封結構主要用于有毒、易燃易爆的氣體以及不污染外界的食品加工和醫藥加工過程。

二、干氣密封的設計

干氣密封雖然在工作時端面為非接觸,但在開停車時仍會有短暫的接觸,這就要求配對材料的耐磨性好。干氣密封摩擦付材料,硬環一般采用低膨脹系數、高彈性模量、抗拉強度、熱導率及硬度的材料,如SiC或硬質合金。軟環用浸漬石墨。

干氣密封運轉的穩定性和可靠性取決于密封面氣膜剛度大小,無論是工藝參數還是螺旋槽結構參數對密封性能的影響,都主要體現在對氣膜剛度的影響,氣膜剛度越大,密封穩定性越好。在考慮氣膜剛度的同時,也考慮了密封的泄漏量,即密封應具有z*大的剛漏比。其物理意義是密封既具有較大的剛度又具有較小的泄漏量。只有具有z*大剛漏比和較大氣膜剛度的干氣密封才能保證密封長周期、穩定、理想地運行。

影響氣膜剛度的螺旋槽的結構參數主要有槽深、螺旋角、槽數、槽寬與堰寬比、槽長與壩長比等,需用專用軟件進行優化設計。而影響氣膜剛度的工藝參數主要有以下幾類:

(1)緩沖氣粘度

密封氣粘度的大小對氣膜剛度的影響比較大,粘度越大、動壓效應越強、氣膜剛度也就越大。

(2)密封氣溫度

在不同溫度下,氣體的粘度是不一樣的;溫度越高、粘度越大、氣膜剛度越大。

(3)密封轉速

轉速越高,動壓效應越強、氣膜剛度越大。在理想狀態下(即不考慮密封加工精度和安裝精度的影響),干氣密封的轉速越高、其穩定性越好,而不受機械密封PV值的限制,因此干氣密封特別適合高速運轉下使用。

(4)密封端面的直徑大小

在同一轉速下,密封直徑越大線速度越高,氣膜剛度越大。

(5)緩沖氣的壓力

緩沖氣壓力對氣膜剛度的影響較小,一般來說,壓力越高,氣膜剛度略有增大。

三、小結

干氣密封技術的出現是密封技術史上一次巨大的進步,它不僅使用方便,操作簡單,而且能夠有效節約珍貴氣體,防止有害氣體泄漏,也能夠延長設備使用壽命,降低運行成本。對于干氣密封技術潛力還需業界進一步發掘,使其在石化、能源行業發揮更大作用。

【壓縮機網】隨著石油化工行業對離心壓縮機的性能要求越來越高,對軸封的要求也越來越嚴格。過去,國內使用較多的是機械浮環組合密封或者是雙端面機械密封,它們都是通過密封潤滑油來達到密封氣體的目的。這類密封有一個很大的缺點,即要求有復雜的密封油系統,能耗較大,而且必然有少量的密封油泄漏后進入工藝氣體。干氣密封即“干運轉氣體密封”(Dry Running gas seals)的出現,是密封技術的一次革命,氣體密封的難題得以解決,而不會再受到密封潤滑油的限制。

早在20世紀60年代末期,奠定在氣體動壓軸承應用的基礎上,干氣密封發展起來,并成為一種全新的非接觸式密封。該密封利用流體動力學原理,通過在密封端面上開設動壓槽而實現密封端面的非接觸性運行。z*初,采用干氣密封形式,主要為了改善高速離心壓縮機的軸封問題。

由于密封采取非接觸性的運行方式,因此其密封的摩擦副材料基本不會受到PV值的任何影響,尤其在高壓設備、高速設備中應用,具有良好前景。隨著我國密封技術的飛速發展,再加上干氣密封的廣泛應用,徹底解決了困擾高速離心壓縮機運行中的軸封問題,密封使用壽命及性能都得到了很大提高,為機組穩定,長周期運行提供了保證,因此該技術的應用范圍進一步擴大,凡使用機械密封的場合均可采用干氣密封。

一、干氣密封的工作原理

干氣密封是一種新型的非接觸式軸封,其中以螺旋槽密封z*為典型。由于干氣密封屬于非接觸式密封,基本上不受PV值的限制,因此干氣密封特別適合作為在高速高壓條件下的大型離心壓縮機軸封。干氣密封的出現,是密封技術的一次革命,氣體密封的難題從此得以解決,而不再會受到密封潤滑油的限制。其所需的氣體控制系統比油膜密封的油系統要簡單得多。

與浮環密封相比,干氣密封有以下主要優點:

(1)省去了密封油系統及用于驅動密封油系統運轉的附加功率負荷;(2)大大減少了計劃外維修費用和生產停車;(3)避免了工藝氣體被油污染的可能性;(4)密封氣體泄漏量小;(5)維護費用低,經濟實用性好;(6)密封驅動功率消耗小;(7)密封壽命長,運行可靠;(8)干氣密封技術應用到的輔助系統較為可靠,操作簡單,在使用過程中不需要任何維護手段。

1、干氣密封的工作原理

與其它機械密封相比,干氣密封在結構方面基本相同。其主要區別在于,干氣密封的一個密封環上面加工有均勻分布的淺槽,干氣密封能在非接觸狀態下運行就是靠這些淺槽在運轉時產生的流體動壓效應使密封面分開。

干氣密封端面的槽形主要分單旋向和雙旋向兩大類。

單旋向槽型只可使用于單向旋轉的機組,在要求的旋向下才可產生開啟力,如反轉則產生負的開啟力而可能導致密封的損壞。但相對于雙旋向的槽型,它可形成更大的開啟力和氣膜剛度,產生更高的穩定性而更可靠的防止端面接觸。故在很低的轉速下和較大的振動下也可使用。在目前的壓縮機組上使用z*多。常見的主要有以下幾種:

雙旋向槽型無旋向要求,正反轉皆可使用。機組的反轉不會造成密封的損壞。其使用范圍較單旋向槽寬,但其穩定性、抗干擾能力較單旋向差。常見有以下幾種:

通過對干氣密封各種槽型的反復試驗,對比研究,z*終確認在同樣的工作參數下,以螺旋線設計的槽型具有z*大的氣膜剛度的同時僅有較小的泄漏量,即具有z*大的剛漏比。下面主要介紹這種槽型。

下圖所示是典型的干氣密封螺旋槽端面的示意圖。密封面上加工有一定數量的螺旋槽,其深度小于10微米。密封運轉時,被密封氣體周向吸入螺旋槽內,徑向分量由外徑朝中心(即低壓側)流動,而密封壩限制氣體流向低壓側。氣體隨著螺旋槽截面形狀的變化被壓縮,在槽根部形成局部的高壓區,使端面分開3微米而形成一定厚度的氣膜。在此厚度氣膜下,由氣膜作用力形成的開啟力與由彈簧力和介質作用力形成的閉合力達到平衡,于是密封實現非接觸運轉。干氣密封的密封面間形成的氣膜具有一定的正剛度,保證了密封運轉的穩定性。為了獲得必要的流體動壓效應,動壓槽必須開在高壓側。

下圖所示為螺旋槽干氣密封的作用力圖,從圖上可以看出氣膜剛度是如何保證密封運轉穩定性的。在正常情況下,密封的閉合力等于開啟力。當受到外來干擾(如工藝或操作波動),氣膜厚度變小,則端面間的壓力就會升高,這時,開啟力Fo大于閉合力Fc,端面間隙自動加大,直至平衡為止。

反之,密封受到干擾氣膜厚度增大,則端面間的壓力就會降低,這時,閉合力Fc大于開啟力Fo,端面間隙自動減小,密封會很快達到新的平衡狀態。因此,只要在設計范圍內,當外來干擾消除后,密封總能恢復到設計的工作間隙,即干氣密封具有自我調節的功能而保證運行穩定可靠。衡量密封穩定性的主要指標就是密封產生氣膜剛度的大小,氣膜剛度是氣膜作用力的變化與氣膜厚度的變化之比,氣膜剛度越大,表明密封的抗干擾力越強,密封運行越穩定。

2、干氣密封的典型結構

對于不同的工況條件,可采用不同的干氣密封總體結構形式。實際應用中,干氣密封有下面四種結構形式:

(1)單端面密封

單端面密封主要用于不屬于危險性的氣體,即允少量介質氣體泄漏到大氣環境中的場合。密封所用氣體為工藝氣本身。國內引進機組中的二氧化碳壓縮機多用此種類型。

(2)串聯密封

串聯式干氣密封是一種操作可靠性較高的密封結構,典型應用是允許少量介質氣體泄漏到大氣中的工況。在石油化工企業的引進機組中使用較多。

一套串聯式干氣密封可看作是兩套或更多套干氣密封按照相同的方向s*尾相連。與單端面結構相同,密封所用氣體為工藝氣本身。通常情況下采用兩級結構,第一級(主密封)密封承擔全部負荷,而另外一級作為備用密封不承受壓力降,通過主密封泄漏出的工藝氣體被引入火炬燃燒。剩余極少量的未被燃燒的工藝氣通過二級密封漏出,引入安全地帶排放。當主密封失效時,第二級密封可以起到輔助安全密封的作用,可保證工藝介質不大量向大氣泄漏。在壓力很高的場合,需要采用三級串聯式密封,其中前兩級密封分擔總的負荷,第三級作為備用密封和阻塞密封。

(3)中間帶迷宮的串聯密封

如果工藝介質不允許泄漏到大氣中且也不允許緩沖氣泄漏到工藝介質中的工況,此時串聯結構的兩級密封間可加迷宮密封。用于易燃、易爆、危險性大的介質氣體,可以做到完全無外漏。如H2壓縮機、H2S含量較高的天然氣壓縮機、乙烯、丙烯壓縮機等。

該結構所用氣體除用工藝氣本身以外,還需另引一路氮氣作為第二級密封的使用氣體。通過主密封泄漏出的工藝氣體被氮氣全部引入火炬燃燒。而通過二級密封漏入大氣的全部為氮氣。當主密封失效時,第二級密封同樣起到輔助安全密封的作用。該結構相對較復雜,但由于其可靠性z*高,目前在引進設備中有逐漸增多的趨勢。

4、雙端面密封

雙端面密封相當于面對面布置的兩套單端面密封,有時兩個密封共用一個動環。它適用于沒有火炬條件,允許少量緩沖氣進入工藝介質中的情況。在兩組密封之間通入氮氣作阻塞氣體而成為一個性能可靠的阻塞密封系統,控制氮氣的壓力使其始終維持在比工藝氣體壓力稍高(0.2~0.3MPa)的水平,這樣氣體泄漏的方向總是朝著工藝介質氣體和大氣,從而保證了工藝氣體不會向大氣泄漏。因此,雙端面密封結構主要用于有毒、易燃易爆的氣體以及不污染外界的食品加工和醫藥加工過程。

二、干氣密封的設計

干氣密封雖然在工作時端面為非接觸,但在開停車時仍會有短暫的接觸,這就要求配對材料的耐磨性好。干氣密封摩擦付材料,硬環一般采用低膨脹系數、高彈性模量、抗拉強度、熱導率及硬度的材料,如SiC或硬質合金。軟環用浸漬石墨。

干氣密封運轉的穩定性和可靠性取決于密封面氣膜剛度大小,無論是工藝參數還是螺旋槽結構參數對密封性能的影響,都主要體現在對氣膜剛度的影響,氣膜剛度越大,密封穩定性越好。在考慮氣膜剛度的同時,也考慮了密封的泄漏量,即密封應具有z*大的剛漏比。其物理意義是密封既具有較大的剛度又具有較小的泄漏量。只有具有z*大剛漏比和較大氣膜剛度的干氣密封才能保證密封長周期、穩定、理想地運行。

影響氣膜剛度的螺旋槽的結構參數主要有槽深、螺旋角、槽數、槽寬與堰寬比、槽長與壩長比等,需用專用軟件進行優化設計。而影響氣膜剛度的工藝參數主要有以下幾類:

(1)緩沖氣粘度

密封氣粘度的大小對氣膜剛度的影響比較大,粘度越大、動壓效應越強、氣膜剛度也就越大。

(2)密封氣溫度

在不同溫度下,氣體的粘度是不一樣的;溫度越高、粘度越大、氣膜剛度越大。

(3)密封轉速

轉速越高,動壓效應越強、氣膜剛度越大。在理想狀態下(即不考慮密封加工精度和安裝精度的影響),干氣密封的轉速越高、其穩定性越好,而不受機械密封PV值的限制,因此干氣密封特別適合高速運轉下使用。

(4)密封端面的直徑大小

在同一轉速下,密封直徑越大線速度越高,氣膜剛度越大。

(5)緩沖氣的壓力

緩沖氣壓力對氣膜剛度的影響較小,一般來說,壓力越高,氣膜剛度略有增大。

三、小結

干氣密封技術的出現是密封技術史上一次巨大的進步,它不僅使用方便,操作簡單,而且能夠有效節約珍貴氣體,防止有害氣體泄漏,也能夠延長設備使用壽命,降低運行成本。對于干氣密封技術潛力還需業界進一步發掘,使其在石化、能源行業發揮更大作用。

網友評論

條評論

最新評論