【壓縮機網】風洞是確定飛行器性能、支撐飛行器設計的重大基礎試驗設施,是國家的戰略資源,可謂國之重器。沒有世界級的風洞試驗設備,就沒有國際先進的航空武器裝備。長期以來,我國跨聲速風洞存在尺寸小、流場品質與數據質量不高、生產效率低等問題,而謀劃、建設大尺寸連續式跨聲速風洞,成為幾代航空人的夢想。

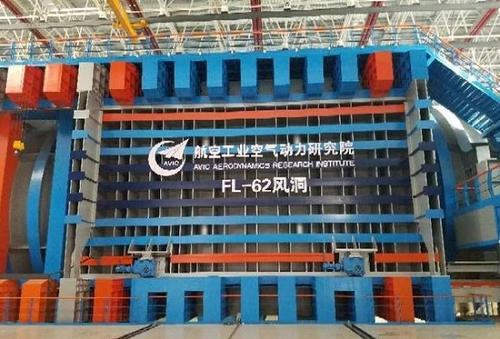

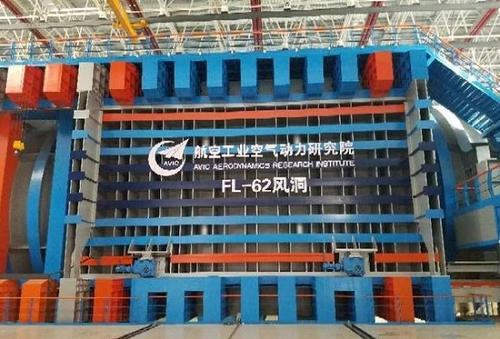

航空工業氣動院2.4米連續式跨聲速風洞,是國家科工局批復的單體投資最大的建設項目。該風洞設施坐落于遼寧省沈陽市沈北新區,堪稱一座龐然大物,容積約17000立方米,重約6620噸。FL-62風洞作為國際上最先進的大型連續式跨聲速風洞之一。在該風洞推進過程中,有一個人用他的堅定信念和執著擔當,扛起了重大項目的重任。他就是氣動院總工程師崔曉春。

2013年,航空工業正式任命崔曉春擔任2.4米連續式跨聲速風洞建設項目常務副總設計師。為把風洞建設得好用、管用,在梳理、對標國際先進跨聲速風洞技術指標體系的同時,崔曉春將風洞的全生命周期成本、可靠性與可維護性等裝備六性設計要求納入風洞總體設計指標體系,增強風洞的可用性。

崔曉春采用國內設計、國際技術評估模式,先后聘請國際知名風洞設計公司——加拿大aiolos公司、專業空氣動力學研究機構——俄羅斯TsAGI和法宇航、專業風洞試驗機構——DNW,對風洞總體技術方案進行評審,保證風洞的總體技術方案水平。

為提高風洞設計質量,在風洞設計過程中,崔曉春帶領團隊將計算流體力學、結構有限元分析、控制系統仿真、三維設計等現代設計技術應用于風洞設計,這些措施同時還有效縮短了設計周期、降低了建設成本。通過理論分析和模擬仿真,團隊將技術指標分解到風洞總體氣動、洞體結構、測控系統、動力系統、輔助系統、試驗技術等分系統設計。

為降低風洞回路氣流分離和壓力損失、提高風洞流場水平,崔曉春對風洞總體氣動布局進行了深入優化設計;為保證風洞17000立方米容積的大型承壓殼體剛度、強度指標和使用壽命要求,團隊利用有限元分析技術,對風洞支撐系統、洞體壁板厚度、大開口補強、壓力容器封頭等進行了分析和優化,并研究了地震等自然災害對風洞洞體結構的致損影響。

為提高風洞流場控制水平,崔曉春帶領團隊對風洞部段、輔助系統進行流動建模,通過硬件和軟件仿真的方法,研究并優化風洞流場控制模型,創新研制了適應連續式跨聲速風洞的試驗模型振動抑制系統、高精度模型姿態角與流場參數測量系統、高精度低溫效天平與低干擾支撐系統等風洞試驗核心測試設備,風洞試驗測試精度達到國際先進水平。

為摸清關鍵技術、降低技術風險,崔曉春帶領團隊用兩年半時間,設計、建設了0.6米引導風洞,創造了風洞建設的新速度。這座風洞的流場測量結果表明,在跨聲速范圍內,所有技術參數均達到國際最先進的跨聲速風洞——ETW風洞的技術水平,這也實現了我國跨聲速風洞流場指標從合格指標到先進指標的跨越,為2.4米連續式跨聲速風洞的建設成功奠定了堅實的技術基礎。

航空工業氣動院2.4米連續式跨聲速風洞,是國家科工局批復的單體投資最大的建設項目。該風洞設施坐落于遼寧省沈陽市沈北新區,堪稱一座龐然大物,容積約17000立方米,重約6620噸。FL-62風洞作為國際上最先進的大型連續式跨聲速風洞之一。在該風洞推進過程中,有一個人用他的堅定信念和執著擔當,扛起了重大項目的重任。他就是氣動院總工程師崔曉春。

2013年,航空工業正式任命崔曉春擔任2.4米連續式跨聲速風洞建設項目常務副總設計師。為把風洞建設得好用、管用,在梳理、對標國際先進跨聲速風洞技術指標體系的同時,崔曉春將風洞的全生命周期成本、可靠性與可維護性等裝備六性設計要求納入風洞總體設計指標體系,增強風洞的可用性。

崔曉春采用國內設計、國際技術評估模式,先后聘請國際知名風洞設計公司——加拿大aiolos公司、專業空氣動力學研究機構——俄羅斯TsAGI和法宇航、專業風洞試驗機構——DNW,對風洞總體技術方案進行評審,保證風洞的總體技術方案水平。

為提高風洞設計質量,在風洞設計過程中,崔曉春帶領團隊將計算流體力學、結構有限元分析、控制系統仿真、三維設計等現代設計技術應用于風洞設計,這些措施同時還有效縮短了設計周期、降低了建設成本。通過理論分析和模擬仿真,團隊將技術指標分解到風洞總體氣動、洞體結構、測控系統、動力系統、輔助系統、試驗技術等分系統設計。

為降低風洞回路氣流分離和壓力損失、提高風洞流場水平,崔曉春對風洞總體氣動布局進行了深入優化設計;為保證風洞17000立方米容積的大型承壓殼體剛度、強度指標和使用壽命要求,團隊利用有限元分析技術,對風洞支撐系統、洞體壁板厚度、大開口補強、壓力容器封頭等進行了分析和優化,并研究了地震等自然災害對風洞洞體結構的致損影響。

為提高風洞流場控制水平,崔曉春帶領團隊對風洞部段、輔助系統進行流動建模,通過硬件和軟件仿真的方法,研究并優化風洞流場控制模型,創新研制了適應連續式跨聲速風洞的試驗模型振動抑制系統、高精度模型姿態角與流場參數測量系統、高精度低溫效天平與低干擾支撐系統等風洞試驗核心測試設備,風洞試驗測試精度達到國際先進水平。

為摸清關鍵技術、降低技術風險,崔曉春帶領團隊用兩年半時間,設計、建設了0.6米引導風洞,創造了風洞建設的新速度。這座風洞的流場測量結果表明,在跨聲速范圍內,所有技術參數均達到國際最先進的跨聲速風洞——ETW風洞的技術水平,這也實現了我國跨聲速風洞流場指標從合格指標到先進指標的跨越,為2.4米連續式跨聲速風洞的建設成功奠定了堅實的技術基礎。

為進一步控制質量風險,崔曉春推行大型系統聯合試驗和轉階段審查制度。以大型軸流壓縮機系統為例,壓縮機是由沈陽鼓風機集團有限公司生產,壓縮機、電機、變頻器均為國內首臺套設備,為降低風洞調試風險,在出廠前,崔曉春組織開展了壓縮機、電機和變頻器的聯合運轉和性能試驗,充分暴露和糾正了設計與制造過程中的質量與技術問題。在風洞設計、建設、調試等重要階段轉接期,他還組織對前期工作、后期安排進行系統審查,確保轉階段工作成熟有序。

歷經5年的前期論證、8年的設計建設,2.4米連續式跨聲速風洞在2020年初正式轉入聯合調試階段。

2020年5月24日,風洞完成了標準模型試驗,風洞設備運行可靠,風洞流場水平、試驗數據精度均達到國際先進水平,風洞標準模型試驗數據質量與國際領先水平風洞一致。

5月26日,風洞完成了首期型號試驗任務,標志著2.4米連續式跨聲速風洞初步形成試驗能力,實現了我國跨聲速風洞由“暫沖式”向“連續式”的跨越式發展,躋身世界前列!

為進一步控制質量風險,崔曉春推行大型系統聯合試驗和轉階段審查制度。以大型軸流壓縮機系統為例,壓縮機是由沈陽鼓風機集團有限公司生產,壓縮機、電機、變頻器均為國內首臺套設備,為降低風洞調試風險,在出廠前,崔曉春組織開展了壓縮機、電機和變頻器的聯合運轉和性能試驗,充分暴露和糾正了設計與制造過程中的質量與技術問題。在風洞設計、建設、調試等重要階段轉接期,他還組織對前期工作、后期安排進行系統審查,確保轉階段工作成熟有序。

歷經5年的前期論證、8年的設計建設,2.4米連續式跨聲速風洞在2020年初正式轉入聯合調試階段。

2020年5月24日,風洞完成了標準模型試驗,風洞設備運行可靠,風洞流場水平、試驗數據精度均達到國際先進水平,風洞標準模型試驗數據質量與國際領先水平風洞一致。

5月26日,風洞完成了首期型號試驗任務,標志著2.4米連續式跨聲速風洞初步形成試驗能力,實現了我國跨聲速風洞由“暫沖式”向“連續式”的跨越式發展,躋身世界前列!

航空工業氣動院2.4米連續式跨聲速風洞,是國家科工局批復的單體投資最大的建設項目。該風洞設施坐落于遼寧省沈陽市沈北新區,堪稱一座龐然大物,容積約17000立方米,重約6620噸。FL-62風洞作為國際上最先進的大型連續式跨聲速風洞之一。在該風洞推進過程中,有一個人用他的堅定信念和執著擔當,扛起了重大項目的重任。他就是氣動院總工程師崔曉春。

2013年,航空工業正式任命崔曉春擔任2.4米連續式跨聲速風洞建設項目常務副總設計師。為把風洞建設得好用、管用,在梳理、對標國際先進跨聲速風洞技術指標體系的同時,崔曉春將風洞的全生命周期成本、可靠性與可維護性等裝備六性設計要求納入風洞總體設計指標體系,增強風洞的可用性。

崔曉春采用國內設計、國際技術評估模式,先后聘請國際知名風洞設計公司——加拿大aiolos公司、專業空氣動力學研究機構——俄羅斯TsAGI和法宇航、專業風洞試驗機構——DNW,對風洞總體技術方案進行評審,保證風洞的總體技術方案水平。

為提高風洞設計質量,在風洞設計過程中,崔曉春帶領團隊將計算流體力學、結構有限元分析、控制系統仿真、三維設計等現代設計技術應用于風洞設計,這些措施同時還有效縮短了設計周期、降低了建設成本。通過理論分析和模擬仿真,團隊將技術指標分解到風洞總體氣動、洞體結構、測控系統、動力系統、輔助系統、試驗技術等分系統設計。

為降低風洞回路氣流分離和壓力損失、提高風洞流場水平,崔曉春對風洞總體氣動布局進行了深入優化設計;為保證風洞17000立方米容積的大型承壓殼體剛度、強度指標和使用壽命要求,團隊利用有限元分析技術,對風洞支撐系統、洞體壁板厚度、大開口補強、壓力容器封頭等進行了分析和優化,并研究了地震等自然災害對風洞洞體結構的致損影響。

為提高風洞流場控制水平,崔曉春帶領團隊對風洞部段、輔助系統進行流動建模,通過硬件和軟件仿真的方法,研究并優化風洞流場控制模型,創新研制了適應連續式跨聲速風洞的試驗模型振動抑制系統、高精度模型姿態角與流場參數測量系統、高精度低溫效天平與低干擾支撐系統等風洞試驗核心測試設備,風洞試驗測試精度達到國際先進水平。

為摸清關鍵技術、降低技術風險,崔曉春帶領團隊用兩年半時間,設計、建設了0.6米引導風洞,創造了風洞建設的新速度。這座風洞的流場測量結果表明,在跨聲速范圍內,所有技術參數均達到國際最先進的跨聲速風洞——ETW風洞的技術水平,這也實現了我國跨聲速風洞流場指標從合格指標到先進指標的跨越,為2.4米連續式跨聲速風洞的建設成功奠定了堅實的技術基礎。

為進一步控制質量風險,崔曉春推行大型系統聯合試驗和轉階段審查制度。以大型軸流壓縮機系統為例,壓縮機是由沈陽鼓風機集團有限公司生產,壓縮機、電機、變頻器均為國內首臺套設備,為降低風洞調試風險,在出廠前,崔曉春組織開展了壓縮機、電機和變頻器的聯合運轉和性能試驗,充分暴露和糾正了設計與制造過程中的質量與技術問題。在風洞設計、建設、調試等重要階段轉接期,他還組織對前期工作、后期安排進行系統審查,確保轉階段工作成熟有序。

歷經5年的前期論證、8年的設計建設,2.4米連續式跨聲速風洞在2020年初正式轉入聯合調試階段。

2020年5月24日,風洞完成了標準模型試驗,風洞設備運行可靠,風洞流場水平、試驗數據精度均達到國際先進水平,風洞標準模型試驗數據質量與國際領先水平風洞一致。

5月26日,風洞完成了首期型號試驗任務,標志著2.4米連續式跨聲速風洞初步形成試驗能力,實現了我國跨聲速風洞由“暫沖式”向“連續式”的跨越式發展,躋身世界前列!

網友評論

條評論

最新評論